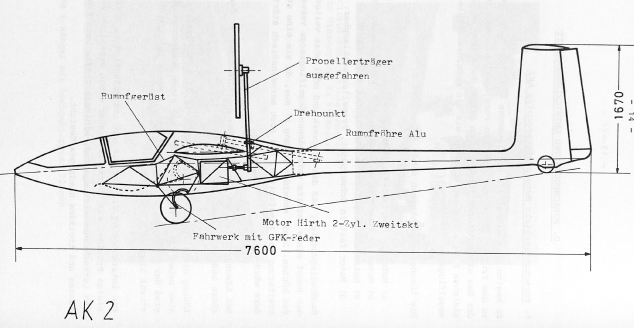

AK-2

Das AK-2 Projekt stellt das wohl umfangreichste und ehrgeizigste Projekt der Akademischen Fliegergruppe an der Universität Karlsruhe e.V. dar. Nach Erfolgen mit dem Motorsegler AK-1 fiel 1973 die Entscheidung für eine noch größere und leistungsfähigere Maschine, basierend auf einem der besten Segelflugzeuge der damaligen Zeit, der „Glasflügel 604“.

Über insgesamt 16 Jahre hinweg (Zeittafel siehe unten) wurde eine große Vielzahl von Motoren, Antrieben, Funktionsmodellen, Motorenprüfständen und aufwendige elektronische Steuerungen entwickelt und getestet, Tragflächen und Leitwerke sowie ein Rumpfmockup gebaut.

Wie weit dieses Projekt seiner Zeit voraus war, zeigen Vergleiche mit dem heutigen Stand der Technik:

- moderne Motorsegler wie die DG-800 verwenden einen Zahnriemenantrieb, wobei der Motor im Rumpf verbleibt

- eine Stahlrohrkonstruktion zur Aufnahme von Motor und Fahrwerk wird z.B. bei der Stemme S10 verwendet.

- die verwendeten Motoren wie z.B. die der Firma ROTAX sind flüssigkeitsgekühlt

- eine zentrale Steuerelektronik übernimmt das gesamte Motormanagement inklusive Aus- und Einfahren des Auslegers

Erhebliche technische Schwierigkeiten, aber auch gruppeninterne Auseinandersetzungen bedeuteten schließlich das Aus für die AK-2. So erhob sich die AK-2, die (leider nicht flugtüchtig) bereits vor unserer Werkstatt gestanden hatte (siehe Bild) nie in die Luft.

Anmerkungen, Fragen oder Anregungen zu diesem Thema, welches auch nach dieser langen Zeit bei manchem ‚Altherren- Lager‘ zu hitzigen Diskussionen führt, bitte an Dirk Münzner (Spatzl), der diese Zusammenstellung entwarf.

Zeitliche Übersicht

27.10.73

- Entscheidung für Motorsegler auf Mitgliederversammlung

1975

- Erster Version des Rumpfgerüstes aus Stahl

- Rumpfröhre aus Aluminium

- 720ccm Hirth 2-T

- Auspuffoptimierung

- Propellerberechnung mit eigenem Programm

- Platzprobleme im Rumpf

- Geänderte Querruderüberlagerungsmechanik

- Geändertes Fahrwerk mit GfK- Federn

1979

- Weitere Version der Spornradkinematik

- Federbelastete Klauenkupplung

- Neuer Antrieb: Volvo 70 PS Bootsmotor

- Probeläufe mit Zahnriemen

- Zahnriemen versagt nach kurzer Betriebsdauer

- Hydraulikantrieb < 400 bar als nicht realisierbar erachtet

- Ausleger mit zwei Winkelgetrieben von ZF

- Auslegerkinematik

- Bruchversuche mit Krafteinleitungselementen

- Bau Leitwerk

- Mockup Cockpit (Studienarbeit)

- Weitere Beschläge von ‚Glasflügel‘

1981

- Hannover Messe

- Einbau Steuerung in Mockup- Rumpf

- Verkleben der Rumpfschalen und Modifikation

- Anpassung des Stabwerk

- Modifikation Fahrwerkkinematik

- Montage Winkelgetriebe

- Montage Auslegerkinematik

- Fertigung Haube

- Fertigstellung Cockpit

- Modifikation Elektrik

- Weiterentwicklung des Einziehsporns

- Konzeption eines 3-Zylinder Hydrauliksternmotors für Motorsegler

1982

- Modifikation Steuerung wegen Platzproblemen

- Schwerpunkrechnung ergibt zu große Schwanzlastigkeit

- Probleme mit Volvo Bootsmotor: Kurbelwelle zu schwach

- Schmierprobleme am oberen Auslegergetriebe

- Konzipierung eines CfK-Auslegers

1984

- Bau eines neuen Motorprüfstandes

- Untersuchung von Kühlproblemen

- Erlebnisbericht von Nadim

- Weiterentwicklung der Idee eines Hydrostatischen Antriebs

- Baubeginn AK-5