AK-X

AK-X

Bruchwinglet – Part I

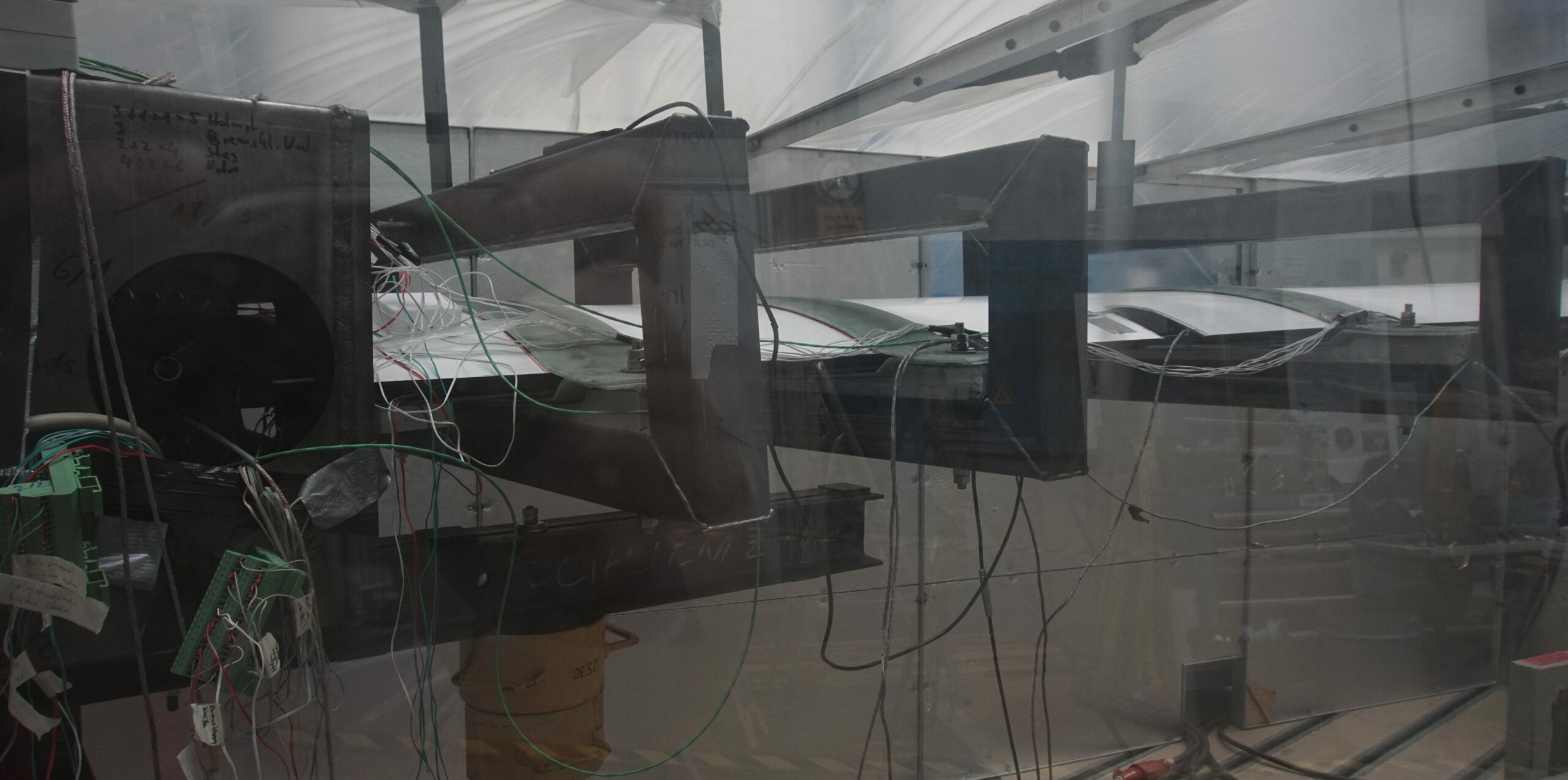

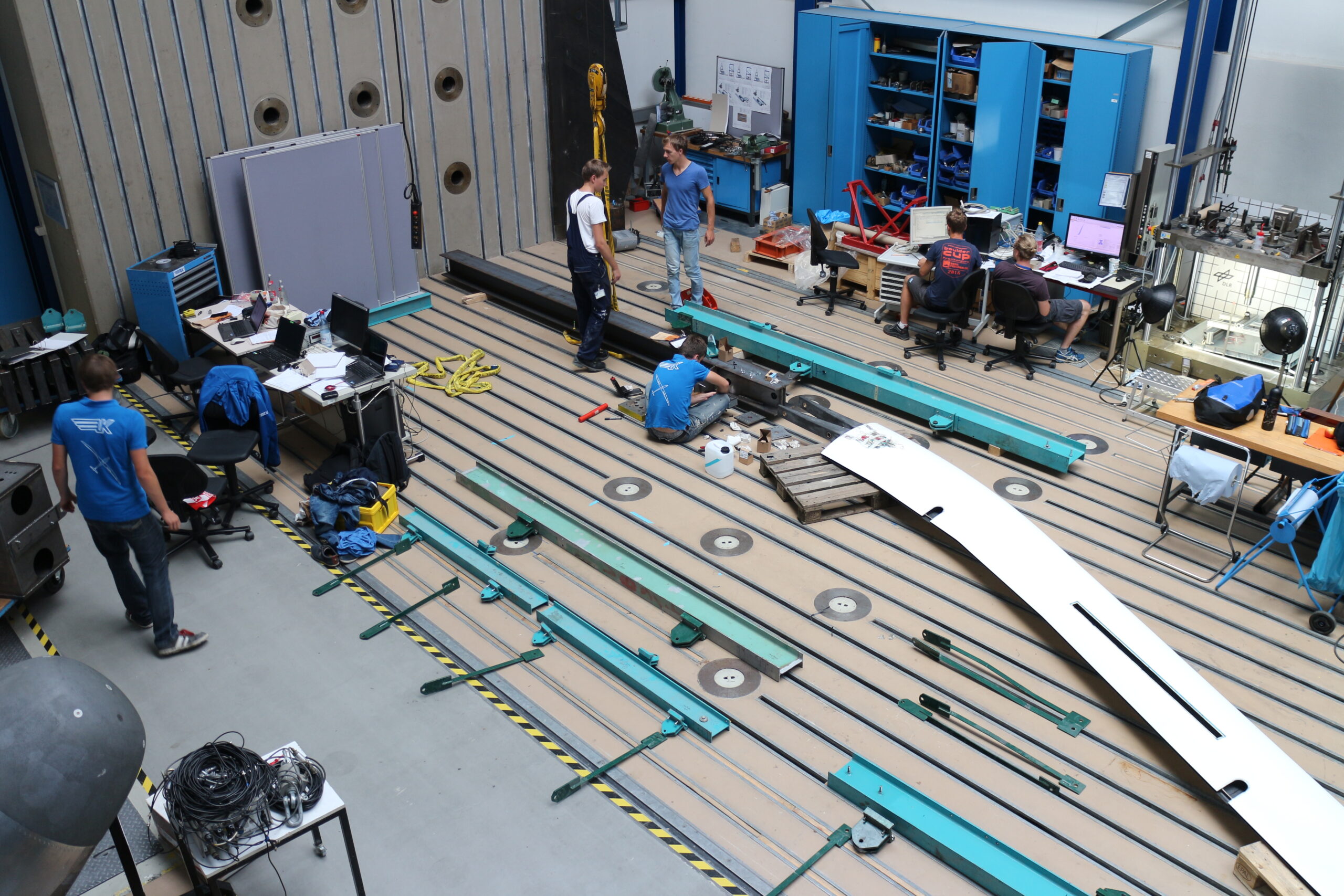

In den letzten Wochen, man kann auch fast schon Monaten sagen, waren wir wieder ziemlich fleißig und haben hinter verschlossenen Türen einiges geleistet. Wir haben uns so bedeckt gehalten, da wir uns unsicher waren, ob wir den ambitionierten Zeitplan einhalten können. Doch es ist uns gelungen, deswegen ist jetzt die Zeit gekommen über das Ergebnis zu berichten: ein strukturfertiges linkes Winglet, welches als Bruchwinglet verwendet wird.

Dieses Winglet befindet sich gerade als Leihgabe bei C. Cramer, Weberei, GmbH & Co. KG – Division ECC, die das Winglet als Ausstellungsstück auf der JEC World in Paris nutzen. Davon sind unten ein paar Bilder angehängt.

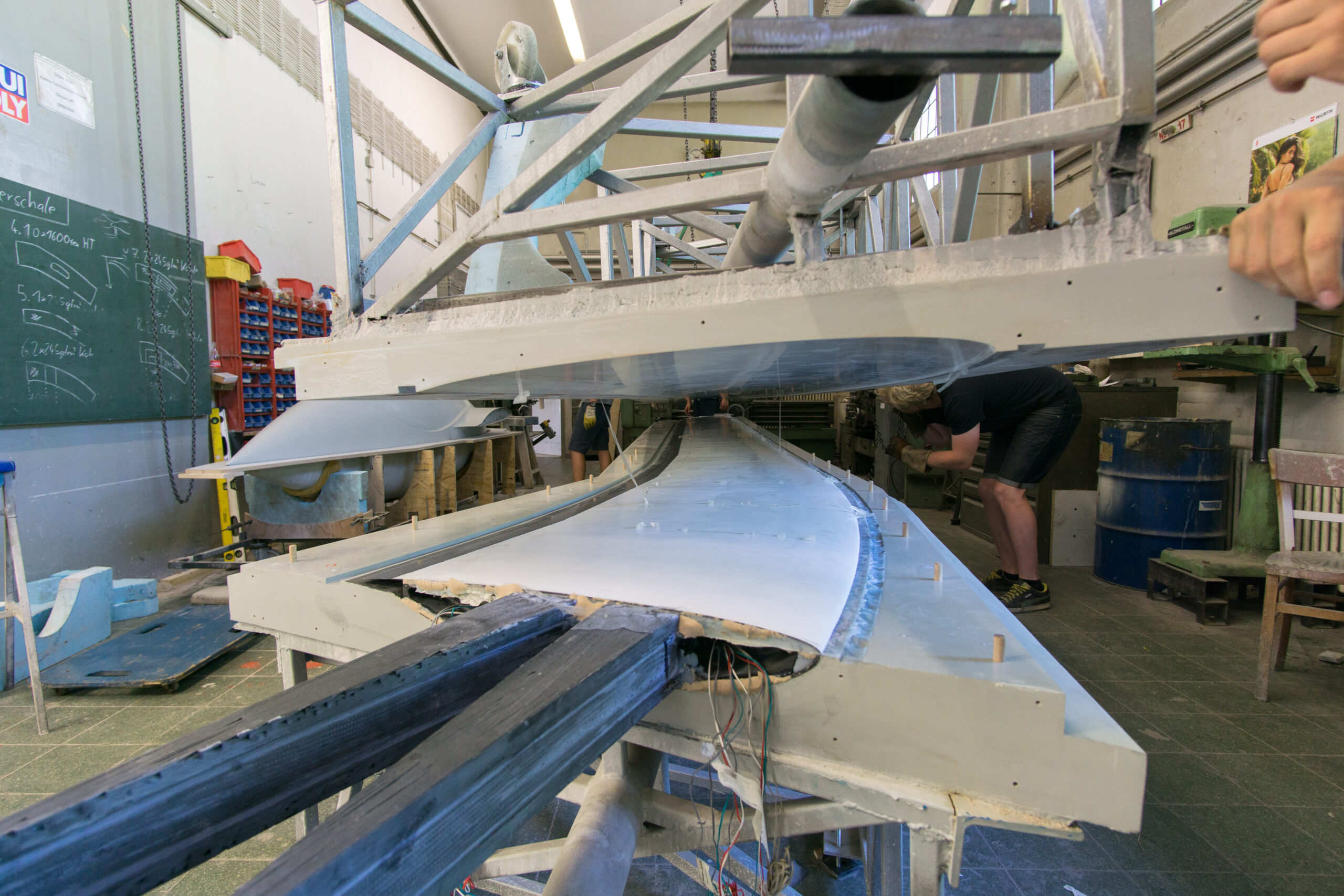

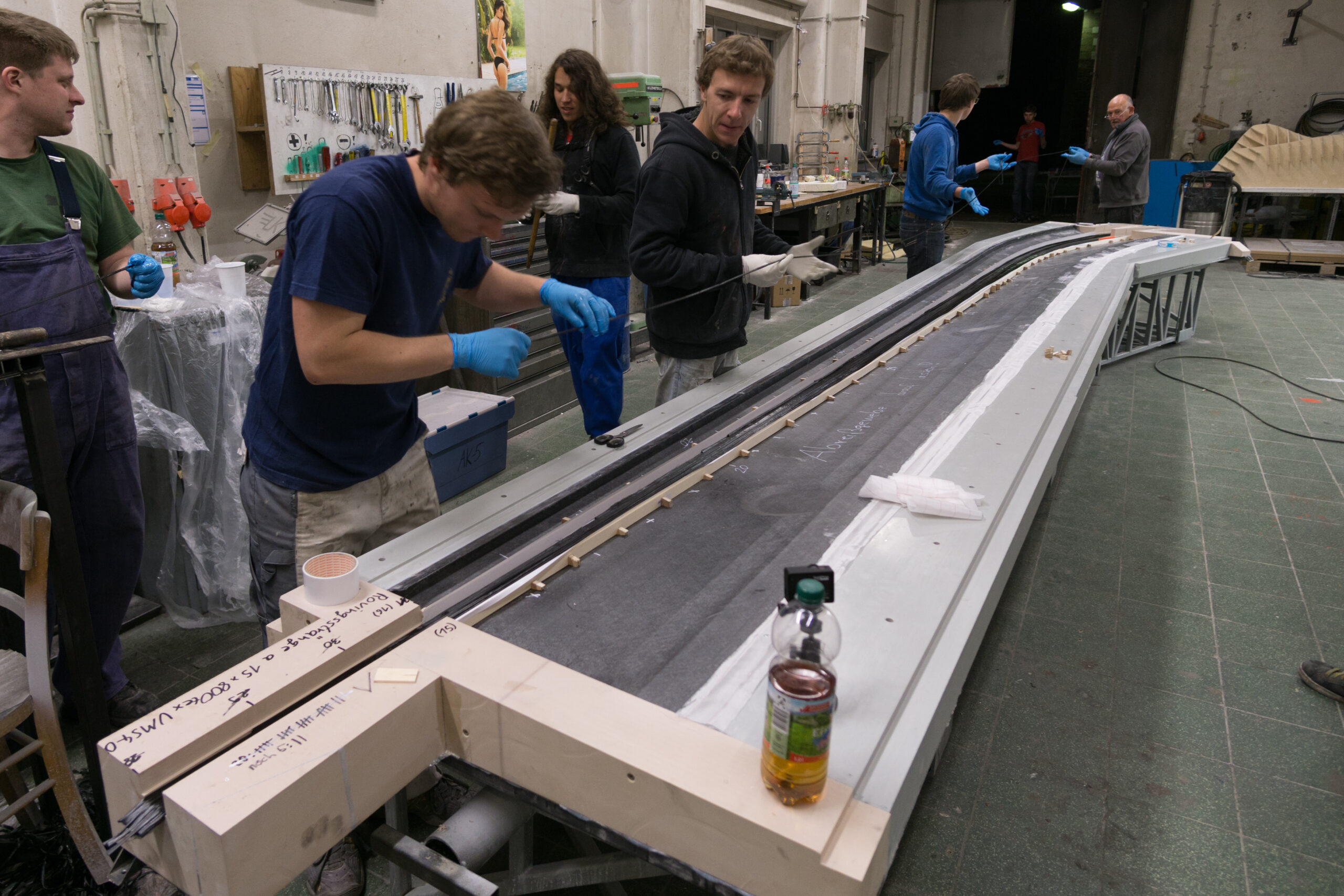

Wir haben das Winglet aus mehreren Gründen gebaut. Der erste Grund ist offensichtlich: um einen Bruchversuch durchzuführen. Dieser ist bei den doch großen Abmaßen nötig. Der nächste Grund ist am Winglet sichtbar: um die besonderen Gewichtsanfoderungen bei hoher Steifigkeit zu erfüllen, haben wir im Winglet auf zum ersten mal Biaxial-Gelege verbaut. Das Bruchwinglet ist dafür ein Verarbeitungstest. Auch sonst haben wir den Bau als Proof of Concept verwendet, denn im Winglet – wie ja auch im gesamten restlichen Flugzeug – haben wir das ein oder andere unkonventionelle Bauverfahren angewand und die Fertigung geplant und verfeinert.

Wie der Bau des Winglets genau abgelaufen ist, folgt bald in einem weiteren Artikel.