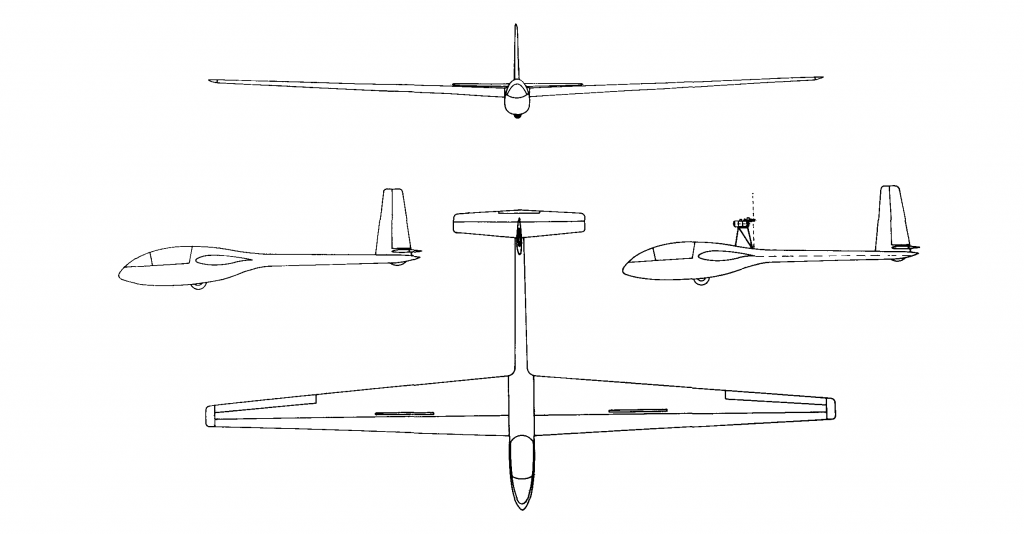

AK-1

Leistungssegelflugzeug mit Klapptriebwerk

Schon 1955 entstanden in der Akaflieg Karlsruhe erste Arbeiten zur Entwicklung von Motorseglern mit guten Segelflugleistungen, da man neben der Vergrößerung des Aktionsradius in der Eigenstartfähigkeit einen wesentlichen Vorteil sah: Weniger Bodenpersonal zur Durchführung eines Flugbetriebs, geringeres Außenlanderisiko, einfache Transportüberführung. Darüber hinaus reizte bei der Planung natürlich auch die Vorstellung des „Flugwanderns“, wie sie von Wolf Hirth, einem der größten Verfechter der Motorsegleridee, in Aussicht gestellt worden war.

Problematik

Die grundsätzliche Problematik des Motorseglerbaus lag in der Schwierigkeit, einen Motor in ein Segelflugzeug einzubauen, ohne dass dabei die Leistungen und Flugeigenschaften wesentlich verändert werden. Der Grund für eine Verschlechterung ist neben der Zunahme des Gesamtgewichtes primär im aerodynamischen Bereich zu suchen. Ein fest eingebautes Antriebsaggregat erzeugt im stillgelegten Zustand einen merkliche Luftwiderstand.

Eine bessere Lösung stellte demgegenüber der ausfahrbare Antrieb da, bei dessen Realisierung es allerdings zu enormen Schwierigkeiten auf konstruktivem Gebiet kam. Allein schon die Beschaffung eines geeigneten Motors war ein großes Problem, das schon manches Motorseglerprojekt scheitern ließ oder dazu geführt hatte, dass Motorseglerprojekte schon nach kurzer Zeit in reine Segelflugzeuge umgebaut wurden.

Erste Entwürfe

Noch in den fünfziger Jahren entstanden so erste Entwürfe, z.B. ein Motorsegler mit Druckschrauben an der Flügelhinterkante zwischen den doppelt ausgeführten Leitwerksträgern. Die Berechnungen wurden zwar recht weit durchgeführt, an den Bau dieses ehrgeizigen Projektes konnte jedoch mangels freier Arbeitskapazität nicht gedacht werden (parallel liefen ja die vom Land Baden-Württemberg vergebenen Forschungsaufträge zum Windenstart und Windenseilen).

Trotzdem war die Idee zu verlockend, als dass man sie ohne weiteres aufgegeben hätte. Daher wurde die Aufgabenstellung dahingehend verändert, dass man auf die Eigenkonstruktion von Rumpf und Tragwerk verzichten wollte und stattdessen den Einbau eines Triebwerks in ein existierendes Segelflugzeug plante. Die Wahl fiel auf den Doppelsitzer Ka7, auf dessen vorderen Sitz ein Motor installiert werden sollte. Der mittels Keilriemen angetriebene Propeller sollte für den Kraftflug aus der Rumpfspitze nach vorne ausgefahren werden.

Eine weitere Studie sah den Einbau des Motors auf dem hinteren Sitz eines Bergfalken II vor: die Luftschraube sollte an einem Ausleger nach oben aus dem Rumpf geschwenkt werden. Beiden Entwürfen lag ein amerikanischer 4-Zylinder-Zweitakt–Motor mit 40 PS bei 4000 U/min zu Grunde, um dessen Beschaffung man sich intensiv bemühte, da es zu diesem Zeitpunkt das einzige Triebwerk mit ausreichendem Leistungs/Gewichtsverhältnis war.

Als man 1959 erfuhr, dass die Produktion des neuentwickelten Motors bereits wieder eingestellt worden war, wurden die Motorsegler-Ideen der Akaflieg vorerst „auf Eis gelegt“.

Ziele des Projektes AK-1

1965 war es dann endlich soweit: Die Forschungsaufträge über die Untersuchung der Schleppseile und des Windenstarts sowie der Selbstbau einer Startwinde waren abgeschlossen. Mit dem Hirth F10 stand endlich ein brauchbarer Antrieb zur Verfügung, so dass mit der Auslegung eines Motorseglers mit folgender Zielsetzung begonnen wurde:

- Eigenstartfähigkeit ohne Hilfspersonal

- Segelflugleistungen entsprechend der Standardklasse (z.B. Ka6)

- Minimaler Wartungs- und Überholungsaufwand

- Witterungsbeständige Bauweise/-materialien

Metall- / Kunststoff-Bauweise

Bei der Bauweise wollte die Akaflieg neue Wege im Flugzeugbau beschreiten. Für einen Motorsegler erschien Metall günstiger als die noch junge GFK-Bauweise, deren heutige Verbreitung damals keineswegs absehbar war. Vor allem in der höheren Steifigkeit der Flügel, im Wegfall einer Oberflächenbehandlung (Lackierung/Finish) sowie des GFK-Formenbaus und der bekannten Witterungsbeständigkeit von Metallflugzeugen sah man entscheidende Vorteile. Die gerade entwickelte Metall-Klebetechnik ermöglichte es, weitgehend auf aerodynamisch störende Nietverbindungen zu verzichten.

Flügel und Leitwerk

Für den Flügel wurde ein U-förmiger Holm verwendet, der durch Verkleben und Vernieten von Stegblech, Ober- und Untergurt mit Verstärkerlaschen und Beschlägen entstand (2300 Nieten). Anschließend erfolgte das Setzen von sieben formgebenden Bördelrippen aus Metall, zwischen die alle 100 mm Hartschaumrippen aus Conticell kamen. Die genaue Profilkontur konnte so recht einfach über die Metallrippen ausgestrakt werden.

Hartschaumstringer zwischen den Rippen sollen die Beulneigung der nur 0,5 mm dicken Beplankung aus Aluminiumblech vermindern. Diese wurden nach dem Vorbiegen aufgezogen und mit Holmgurten und den sieben Metallrippen vernietet. Der Hinterflügel wurde analog gefertigt.

Bis auf das in konventioneller Holzbauweise aufgebaute Seitenruder wurden alle Steuerflächen nach dem gleichen Prinzip wie die Flügel hergestellt. Um Schwingungsprobleme durch den auf das Leitwerk treffenden Propellerstrahl zu umgehen, erhielt die AK-1 anstatt eines modernen T-Leitwerks ein Kreuzleitwerk. Die Kraftübertragung erfolgt nur beim Seitenruder über Seilzüge, alle weiteren Steuerelemente werden über Schubstangen betätigt.

Rumpf und Motor

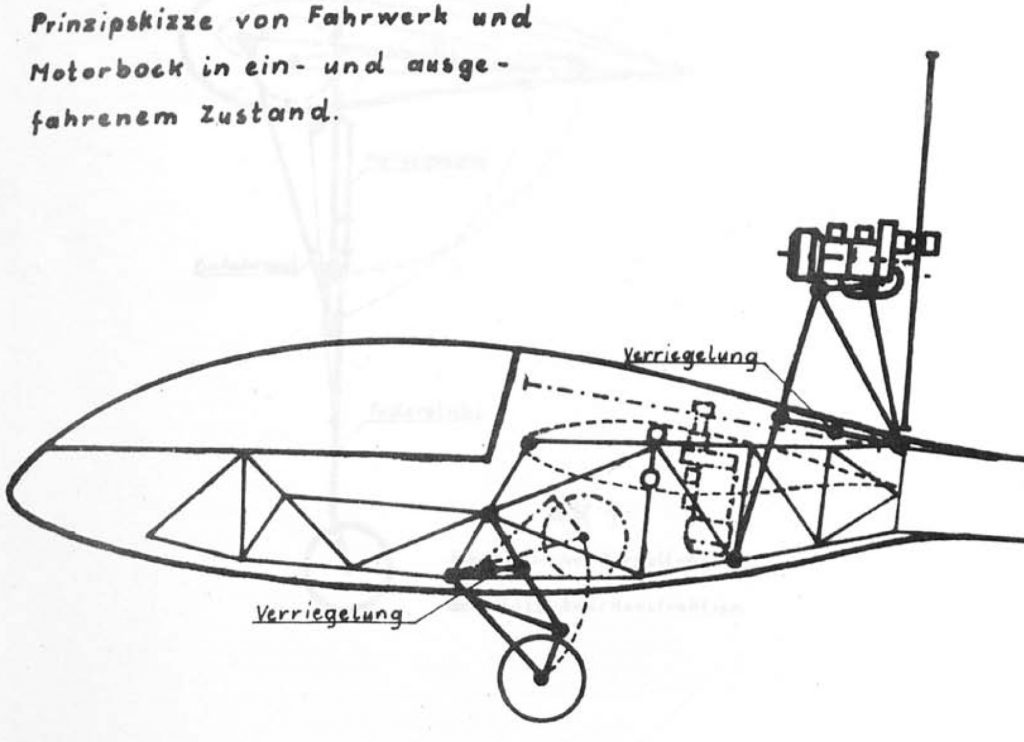

Für den Rumpf erschien folgende Konzeption am günstigsten: ein mit einer GfK-Schale verkleidetes Rumpfboot aus einem Stahlrohrfachwerk, an das sich eine konische Duralröhre ohne Spanten und Stringer als Leitwerksträger anschließen sollte. Vor allem wurde durch die Fachwerkskonstruktion der Einbau des Fahrwerks, der Steuerung sowie des Triebwerks mit seiner aufwendigen Kinematik zum Ein- und Ausfahren sehr vereinfacht und die umständlichen Wartungsarbeiten aufgrund der räumlichen Enge durch die Möglichkeit die GfK-Schale einfach abzuschrauben, erheblich verbessert.

Als Antrieb wurde der 4-Zylinder-Zweitaktmotor F10A von Hirth verwendet, der mit seinen 28 PS eine Druckluftschraube von 1,3 m Durchmesser antreibt. Dem Triebwerkseinfahrmechanismus kam verständlicherweise die größte Bedeutung bei der Auslegung des Rumpfes zu. Das gewählte Prinzip, Propeller samt Triebwerk auszufahren, hat den Vorteil, dass keine Kühlprobleme auftreten und Schwierigkeiten der Kraftübertragung vermieden werden. Das Ein- und Ausfahren erfolgt mechanisch wobei der Pilot durch zwölf vorgespannte Gummizüge unterstützt wird. Die Öffnungen im Rumpf werden im ausgefahrenen Zustand durch drei, im eingefahrenen durch sieben Klappen verschlossen. Außer Triebwerk und Tank, der zwischen Holmbrücke und Cockpit eingebaut wurde, musste auch noch das Fahrwerk Platz im Rumpf finden. Zunächst wurde ein recht hohes Fahrwerk mit 38 cm-Rad und Tellerfedern eingebaut, um durch den hohen Bodenanstellwinkel eine möglichst kurze Startstrecke zu erreichen. Da die Steuerbarkeit des Flugzeuges bei Abhebegeschwindigkeit in dieser Konfiguration jedoch zu schlecht war, wurde das Fahrwerk recht bald auf sein heutiges Niveau verkleinert.

Die AK-1 in der Luft

Am 9. Januar 1971 erhebt sich die AK-1 zum ersten Mal in die Luft. Am 7.Juli 1973 wird sie von Professor Diem auf den Namen „Mischl“ getauft, der ihren Charakter als Mischling aus Motorflugzeug und Segelflugzeug zum Ausdruck bringen soll.

Nach Abschluss der Flugerprobung erhielt sie die Verkehrszulassung durch das LBA und wurde von allen Akaflieg-Piloten mit Motorsegler-Berechtigung benutzt. In ihren Leistungen erfüllt sie die Auslegungsziele der 60er Jahre und ist damit als Wettbewerbsflugzeug heutzutage nicht mehr konkurrenzfähig. Im Jahre 2011 wurde die AK-1 an das Deutsche Museum in Schleißheim übergeben und wird bis heute noch dort ausgestellt. Die starke Verbreitung von Motorseglern mit Klapptriebwerk seit den 80er Jahren ist eine schöne Bestätigung für das in den frühen Sechzigern entstandene Konzept der AK-1.