AK-X

AK-X

Wingletbruchversuch erfolgreich!

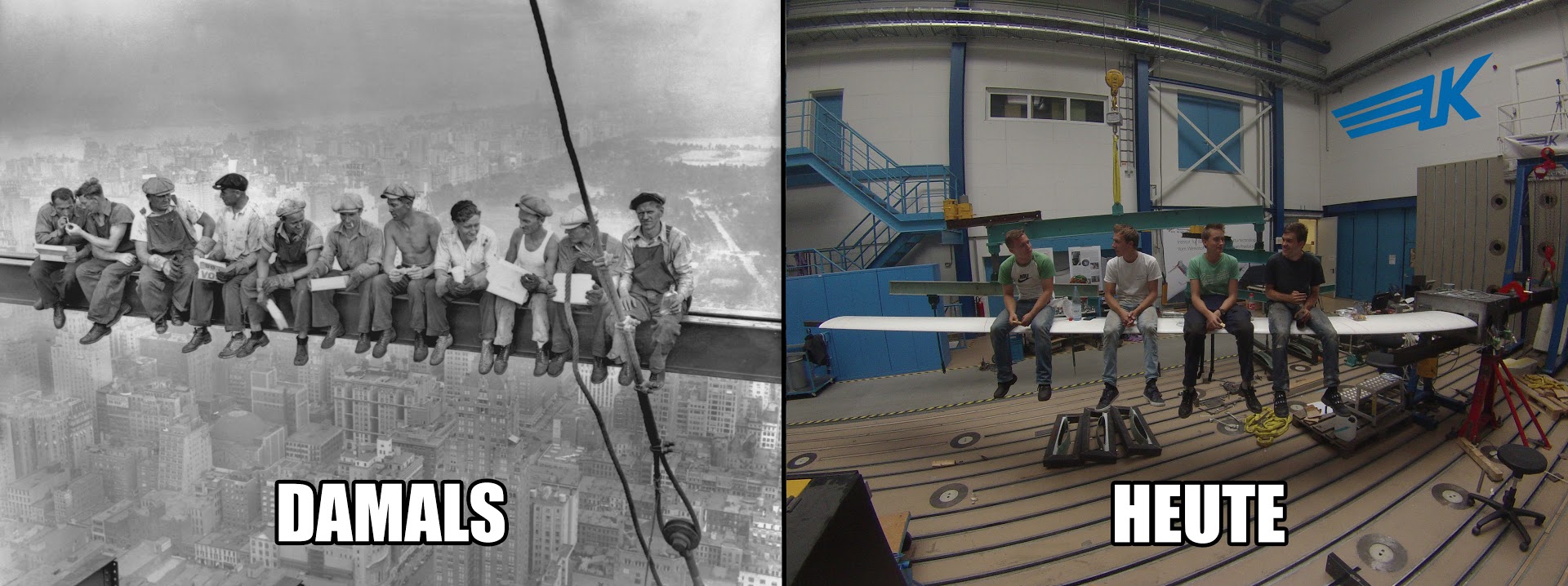

Weit über 1000 Arbeitsstunden sind in den Bau von Bruchwinglet, Flügelsteckungsdummy und Versuchsaufbau, Lastfallanalyse und -Auswahl und die Organisation und Planung des Wingletbruchversuchs geflossen.

Nun haben wir diesen wichtigen Meilenstein erfolgreich hinter uns gebracht!

Vorbereitungen

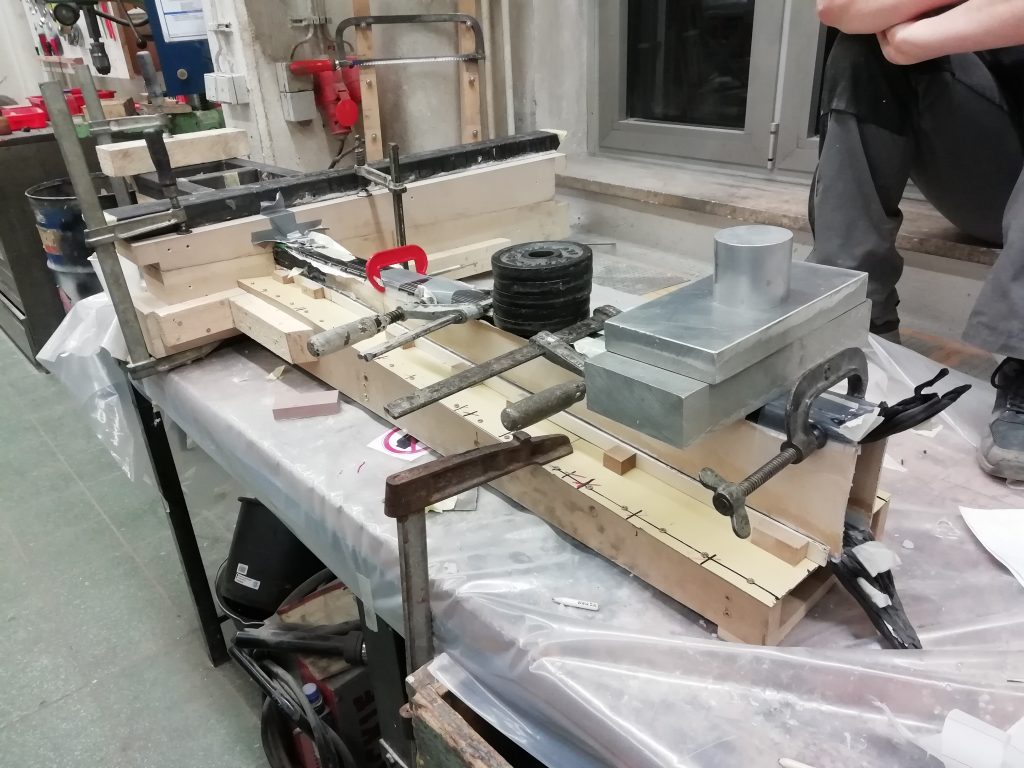

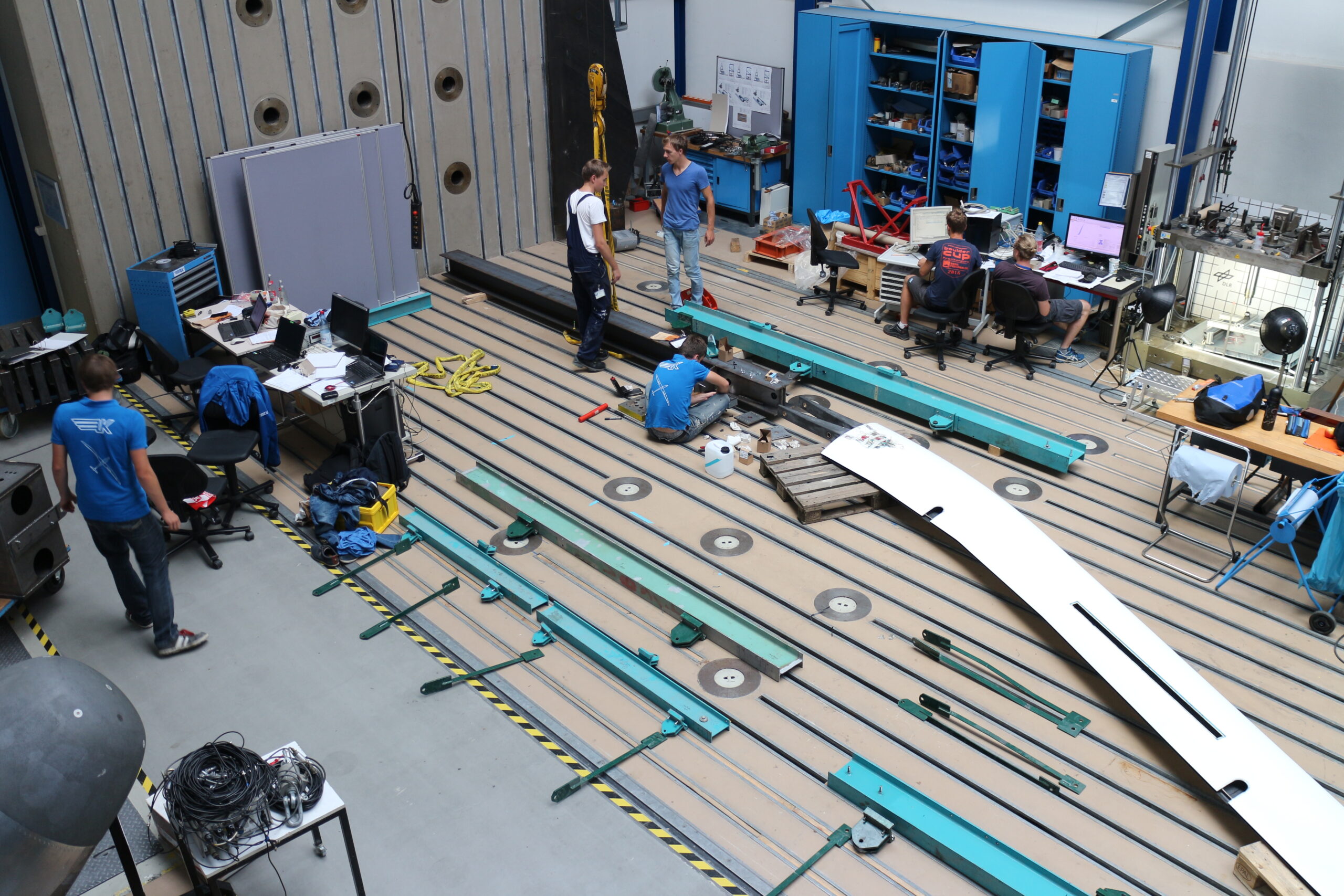

Im Vorfeld war trotz seit längerem fertiger Bauteile (siehe Warten auf Wingletbelastung) noch Einiges vorzubereiten: Neben der Abstimmung mit dem Luftfahrtbundesamt (LBA) und der Versuchsanstalt für Stahl, Holz und Steine (VAKA) am KIT, wo wir den Versuch durchgeführt haben, haben Planung und Vorbereitung des Versuchsaufbaus viel Zeit in Anspruch genommen. Derart umfangreiche Versuche bieten viel Raum für unerwartet auftretende Probleme. Aufgrund des begrenzten Zeitfensters für die Nutzung der Versuchshalle – ein Tag für den Aufbau sowie ein weiterer für Durchführung und Abbau – war es entsprechend wichtig, auf alle Eventualitäten vorbereitet zu sein.

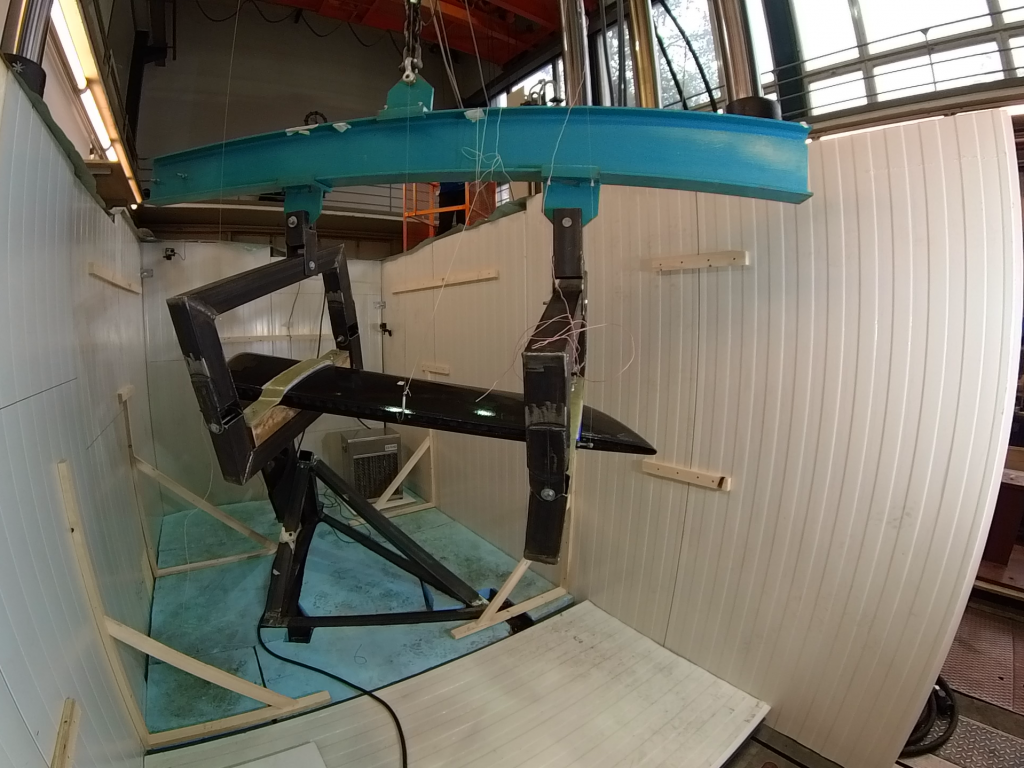

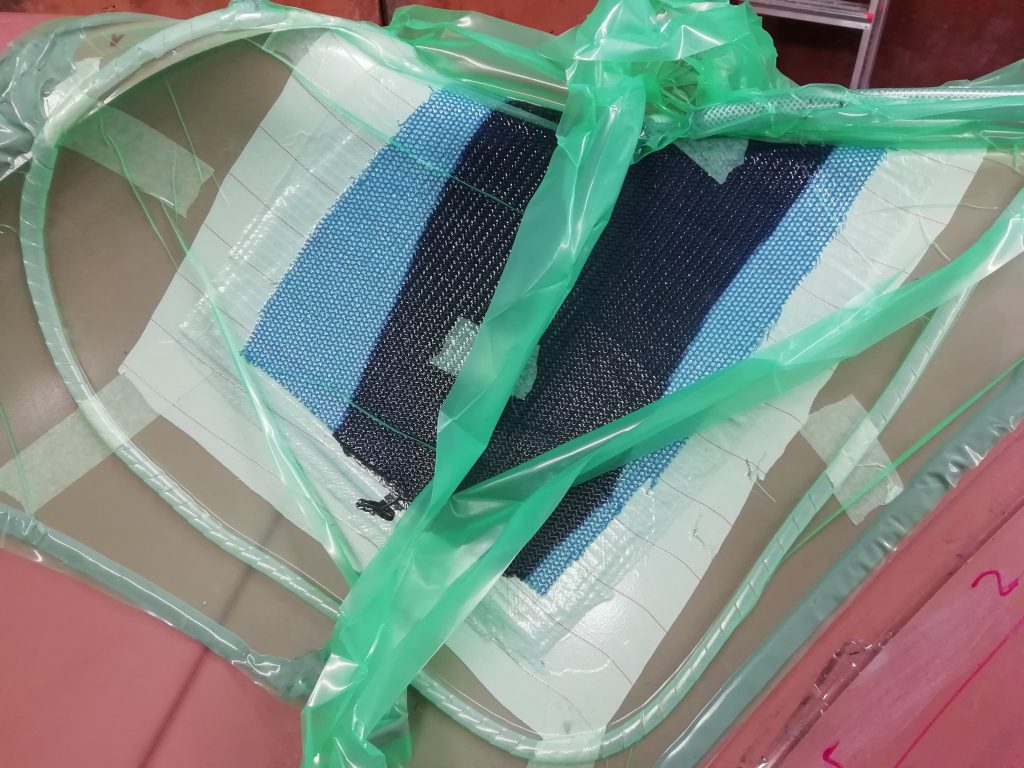

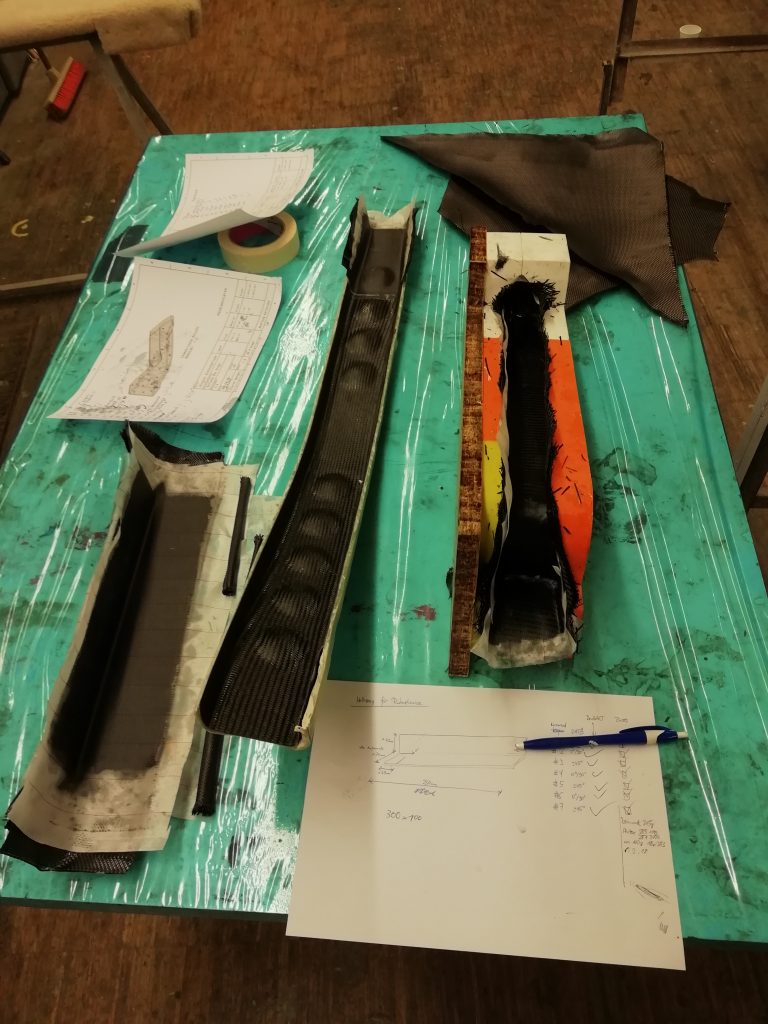

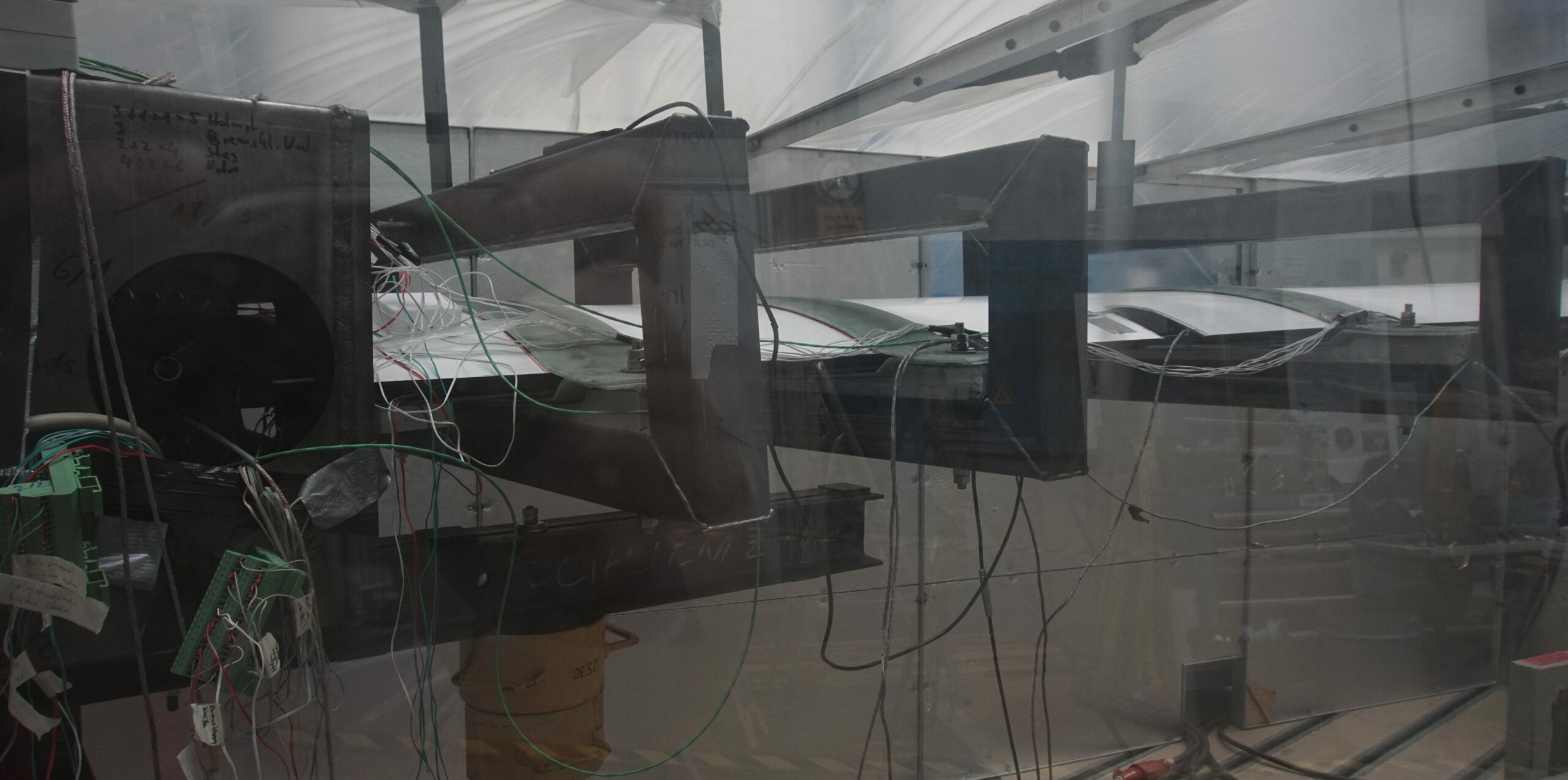

Der Aufbau funktionierte – auch dank der fachkundigen Unterstützung durch die Mitarbeiter der VAKA – problemlos. Zunächst montierten wir das Lasteinleitungsgeschirr an der Prüfmaschine und unser Einspanngestell am Nutenboden. Mit dem darauf gesteckten Bruchwinglet wurde dann alles zueinander ausgerichtet. Um den gesamten Aufbau haben wir schließlich eine Box aus Dämmelementen aufgestellt. Nach der Befestigung von Kameras, Sensoren und dem Aufbau der Heizanlage wurde der gesamte Aufbau über Nacht aufgeheizt, um alle Bauteile am nächsten Morgen zuverlässig auf die Versuchstemperatur von 54 °C durchgewärmt zu haben.

Versuche

Am nächsten Morgen ging es ans Eingemachte:

Zuerst wurden mittels Handkraftmesser einige zusätzliche Lastfälle getestet:

An der Wingletspitze dominieren die von der Bauvorschrift vorgegebenen Handkräfte von 15 daN, die das Winglet in alle Richtungen ertragen können muss. Außerdem wurde die bei einer Drehlandung auftretende Kraft am Bodenberührungspunkt des Flügels – also nahe dem Knick des Winglets – getestet. Aufgrund der hohen erwarteten Sicherheiten haben wir diese Lasten unter den wachsamen Augen unseres LBA-Projektbetreuers bis zu einem Sicherheitsfaktor von 1,5 aufgebracht und gehalten. Der Erfolg dieses ersten Teils des Bruchversuchs wurde bestätigt, als wir danach keine bleibenden Deformationen feststellen konnten.

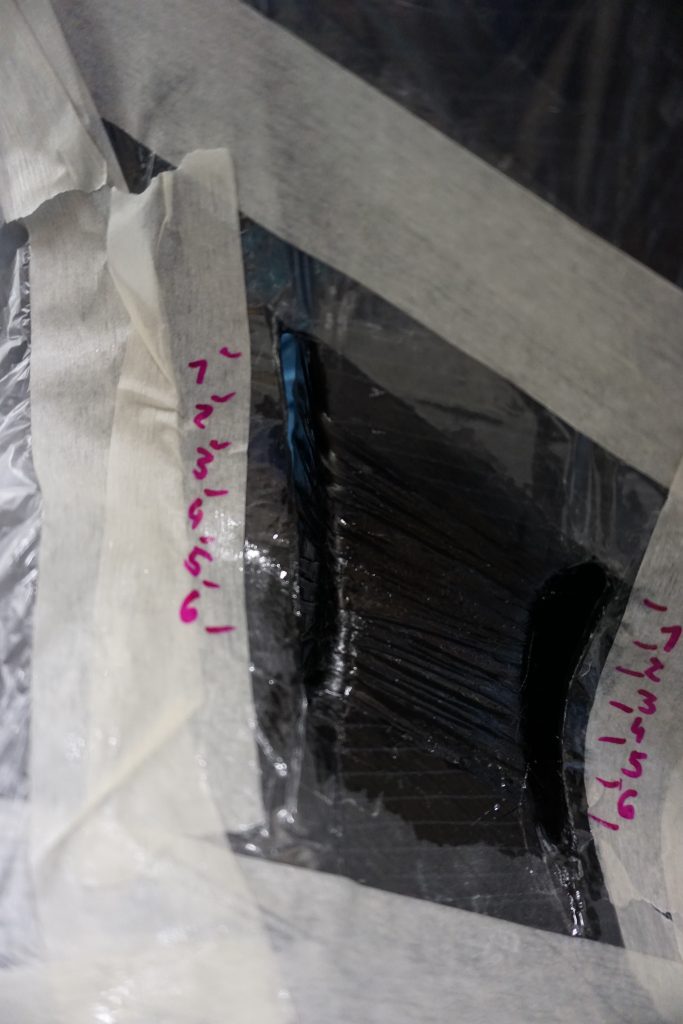

Schließlich ging es mit dem eigentlichen Versuch los: Der dimensionierende Lastfall für das Winglet ist eine seitliche Böe bei hoher Geschwindigkeit. Durch die große Fläche des vertikalen Teils wird dabei das gesamte Winglet sowie die Steckung zum Flügel stark beansprucht. Auf der Seite, auf der das Winglet durch die Luftkraft nach außen gebogen wird, treten durch die Geometrie noch größere Lasten im Knick- und Steckungsbereich auf als bei Biegung nach innen. Daher wurde im Bruchversuch die Biegung nach außen getestet. Um die Last durch die vertikal arbeitende Prüfmaschine direkt einleiten zu können, ist das Winglet im Versuchsaufbau so gedreht, dass dessen vertikaler Teil annähernd horizontal ist. Damit die Last im verformten Zustand, nahe der erwarteten Bruchlast, möglichst genau den tatsächlichen Bedingungen entspricht, wurde der Winkel des unbelastet eingespannten Zustands entsprechend angepasst.

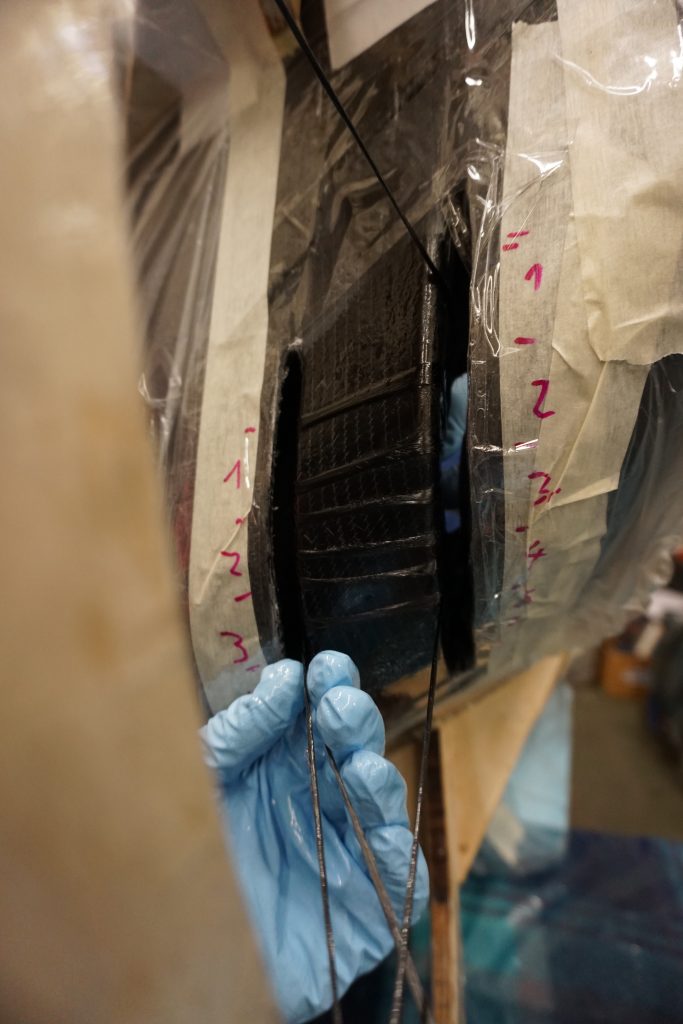

Das Winglet wurde zunächst bis zur sicheren Last von j=1 belastet, das entspricht in diesem Fall etwa 1800 N. Bis dorthin darf natürlich nichts kaputtgehen, sodass jedes plötzliche Knacken oder Knallen ein bisschen Nerven kostet, auch wenn es durch leichtes Verrutschen oder Setzen des Lasteinleitungsgeschirrs ausgelöst wird. Nach dem folgenden Entlasten konnten wir das Winglet noch ein letztes Mal in intaktem Zustand begutachten und uns durch die Kraft- und Weg-Aufzeichnungen der Messaufnehmer davon überzeugen, dass keine bleibenden Deformationen auftreten.

Ab dann ging es nur noch „nach oben“. Alle vorgeschriebenen Lasten müssen im Versuch mindestens 3 Sekunden lang getragen werden. Mit Pausen bei den entsprechenden Sicherheitsfaktoren von j=1 und j=1,5 (mindestens nachzuweisende Bruchlast) ging es weiter an j=1,725 (Nachweis der Dauerfestigkeit) vorbei dem sicheren Bruch entgegen. Gelegentliches Knacken wies darauf hin, dass trotz steigender Last nun erste Schäden auftraten. Bei j=2,1 wurde ein erster äußerlich erkennbarer Schaden, nämlich Beulen an der Endleiste im horizontalen Teil sichtbar. Dennoch konnte die Last weiter gesteigert werden, bis schließlich bei j=2,2 die Schale an der Nasenleiste im Horizontalteil versagte und auch der Holm brach.

Auch im entlasteten Zustand hat das Bruchwinglet noch erstaunlich fest zusammengehalten, sodass wir den gesamten Aufbau wie auf der Hinfahrt transportieren konnten, nur mit ein paar offensichtlichen Schönheits- (und Struktur-) Fehlern. Um die Bruchstelle genauer analysieren zu können haben wir das Winglet schließlich noch aufgesägt.

Aktuell läuft die genaue Analyse und Nachweisführung. Mit dem erfolgreichen Nachweis der in der Bauvorschrift geforderten Sicherheiten steht dem Bau der fliegenden Winglets dann nichts mehr im Weg.

Ein großer Dank gebührt der Versuchsanstalt für Stahl, Holz und Steine am KIT! Durch die Nutzung der professionellen Prüfmaschine und Messtechnik und insbesondere auch durch fachkundige Beratung seit der frühen Planungsphase haben deren Mitarbeiter die Durchführung dieses für uns ziemlich komplexen Versuchs erst ermöglicht.