AK-X

Seit Oktober 2010 beschäftigen wir uns mit dem Projekt AK-X, der Entwicklung eines neuartigen Nurflügel-Segelflugzeugs. Konventionelle Konzepte wurden in den letzten Jahren ausgiebig von Herstellern und Akafliegs erforscht und iterativ verbessert. Die Akaflieg Karlsruhe geht mit der Auslegung und Entwicklung eines Nurflügel-Segelflugzeugs einer unkonventionellen Idee mit großem Potential nach.

Hier geht’s zum aktuellen Projektfortschritt und hier zu unserer Playlist auf YouTube zur AK-X.

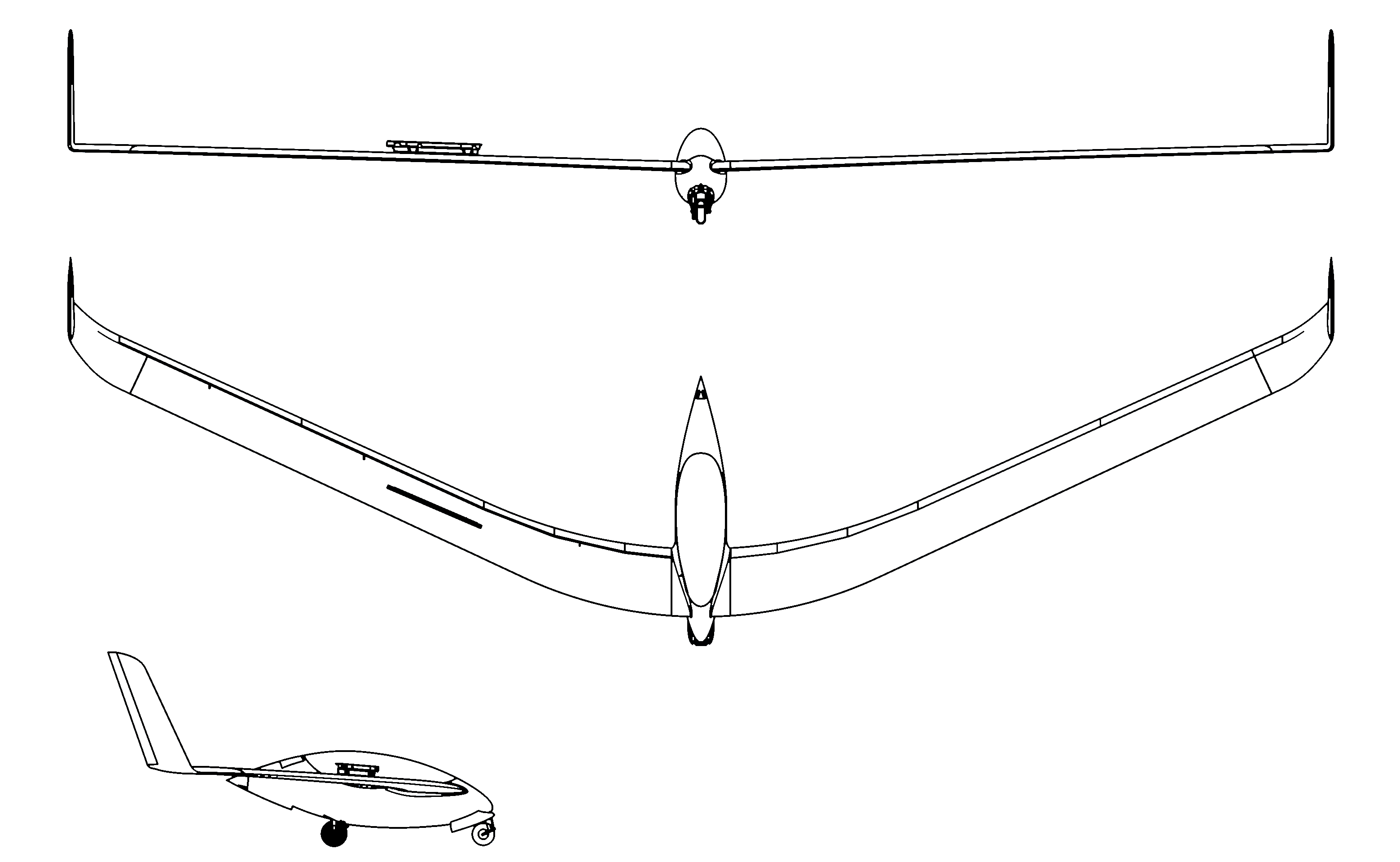

| Wettbewerbsklasse | FAI 15 m |

| Flügelfläche | 10,2 m2 |

| Höhe der Winglets | 1,4 m |

| Pfeilung | 25 ° |

| V-Form | 2 ° |

| Maximale Masse | 550 kg |

| Höchstgeschwindigkeit | 265 km/h |

| Manövergeschwindigkeit | 195 km/h |

Auslegung

Ziel des Projekts ist ein schwanzloses Segelflugzeug, das durch hohe Flugleistung überzeugt, aber vor allem gutmütige und handhabbare Flugeigenschaften aufweist.

Als Konfiguration wurde ein rückgepfeilter Nurflügel mit Winglets gewählt, wodurch (gegenüber anderen Konzepten wie Brett- oder Hortennurflügel) leistungsstarke Profile verwendet werden können.

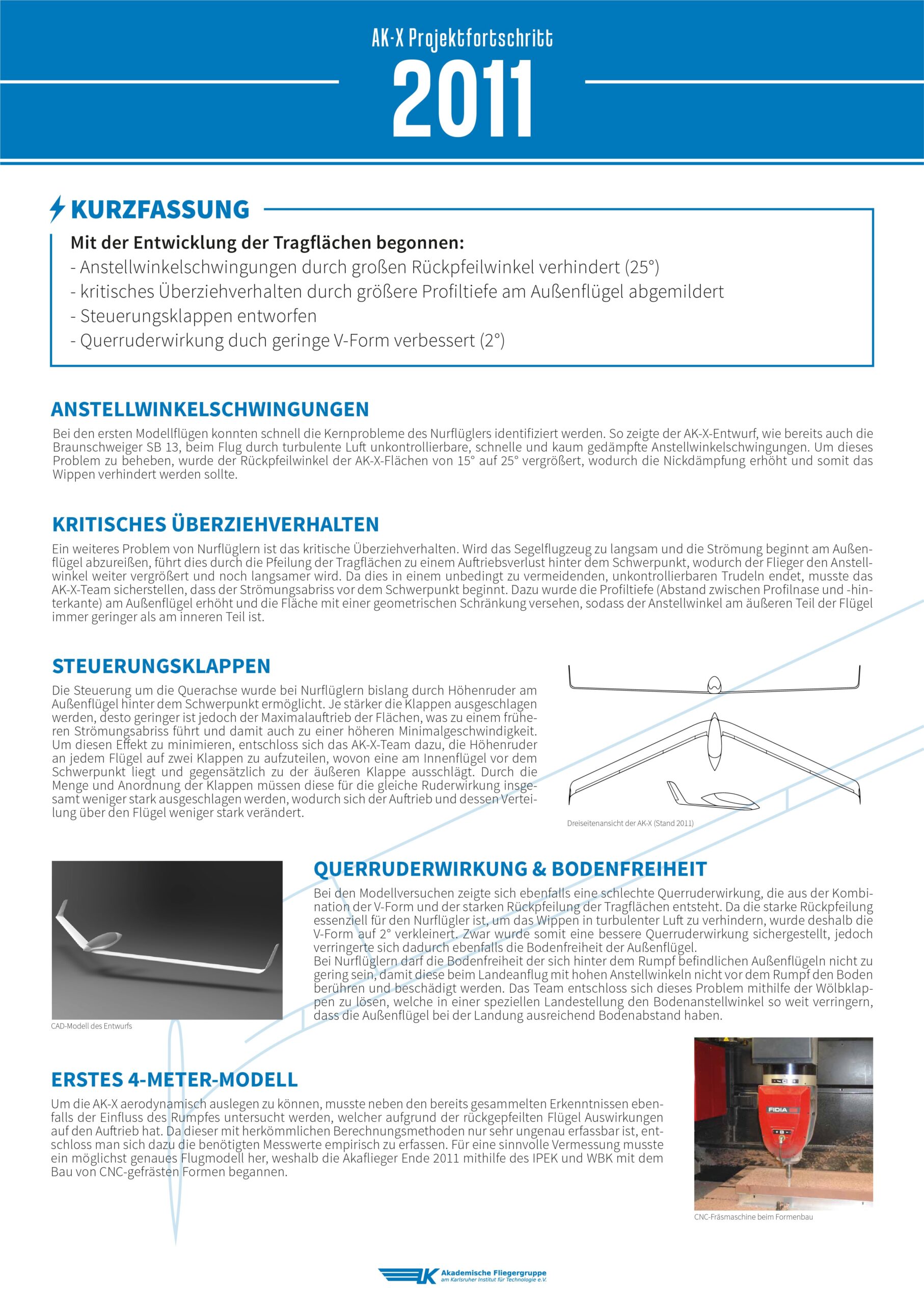

Bei der Analyse anderer Nurflügler (allen voran die SB-13 als ähnlichster Entwurf) und in ersten Modellflugversuchen wurden typische flugmechanischen Probleme analysiert und als wichtigste Punkte Nickdämpfung, Verhalten beim Strömungsabriss und Höhensteuerung identifiziert.

Um eine mit konventionellen Flugzeugen vergleichbare Nickstabilität zu erreichen, sind die Flügel der AK-X mit 25 ° recht stark gepfeilt. Dies bringt aber weitere Herausforderungen mit sich: Zum einen wird bei hohen Anstellwinkeln die Bodenfreiheit am Außenflügel problematisch. Dies ist einer der Gründe sowohl für die Entscheidung zugunsten der Mitteldeckervariante (ursprünglich wurde auch ein Tiefdecker in Betracht gezogen) als auch für die Verwendung von Wölbklappen.

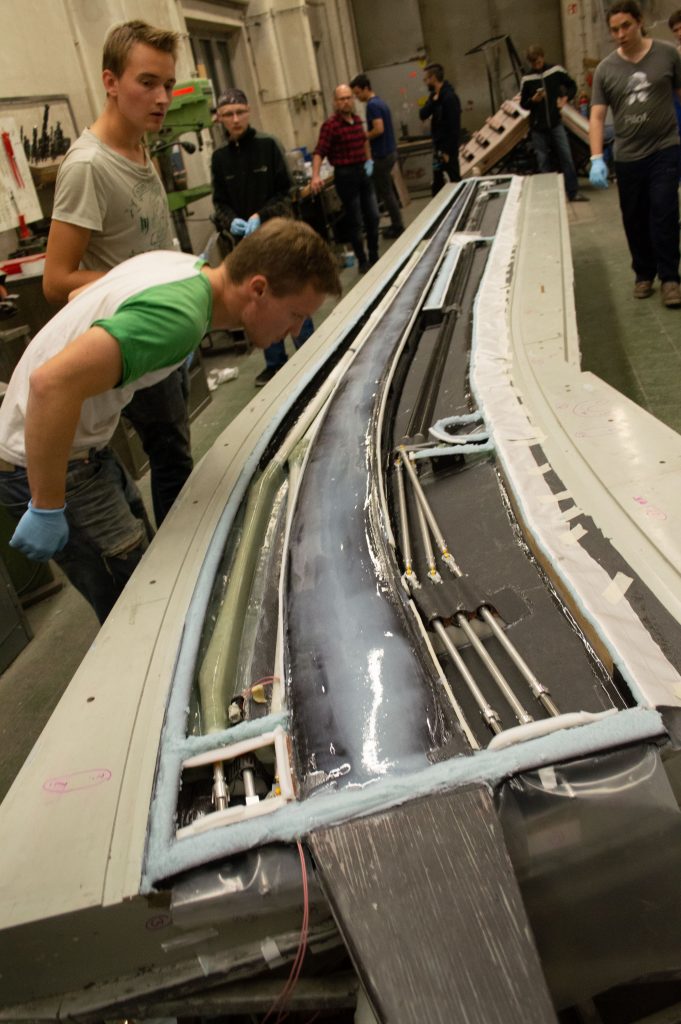

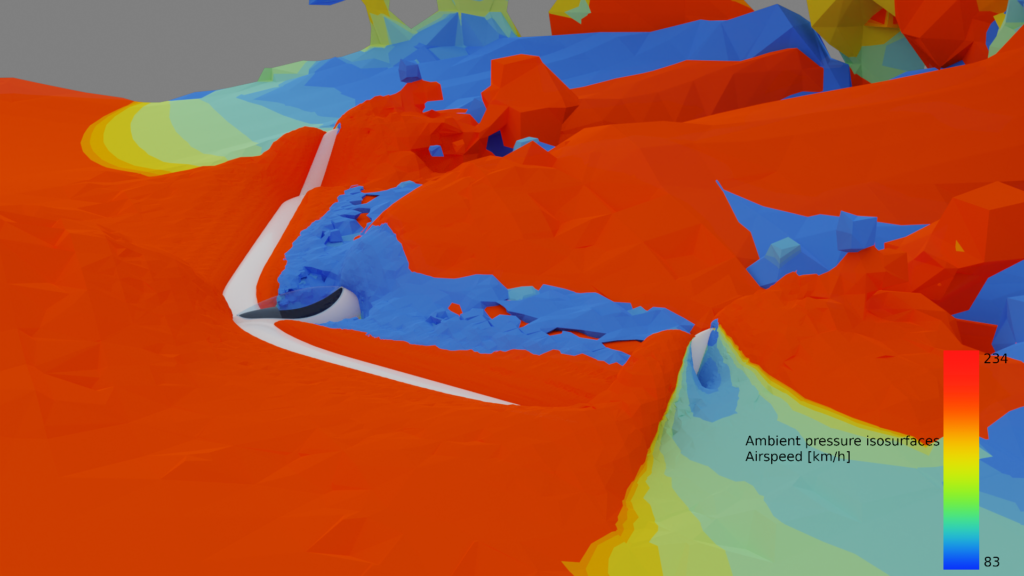

Außerdem ist Flattern durch die Kopplung von Flügelbiegung und -Torsion bereits bei relativ niedrigen Geschwindigkeiten ein Thema. Um dennoch eine im üblichen Bereich liegende Höchstgeschwindigkeit zu ermöglichen, ist die Flügelstruktur sehr steif ausgelegt und die Spannweite auf 15 m begrenzt.

Für gutmütiges Verhalten beim Strömungsabriss wird ein flächenmäßig fast rechteckiger Flügelgrundriss verwendet und der Flügel geometrisch geschränkt. Dadurch reißt die Strömung zuerst im Bereich des Innenflügels ab, was zu relativ harmlosem Abkippen nach vorne führt und die Gefahr einer vollständig abgelösten Strömung mindert.

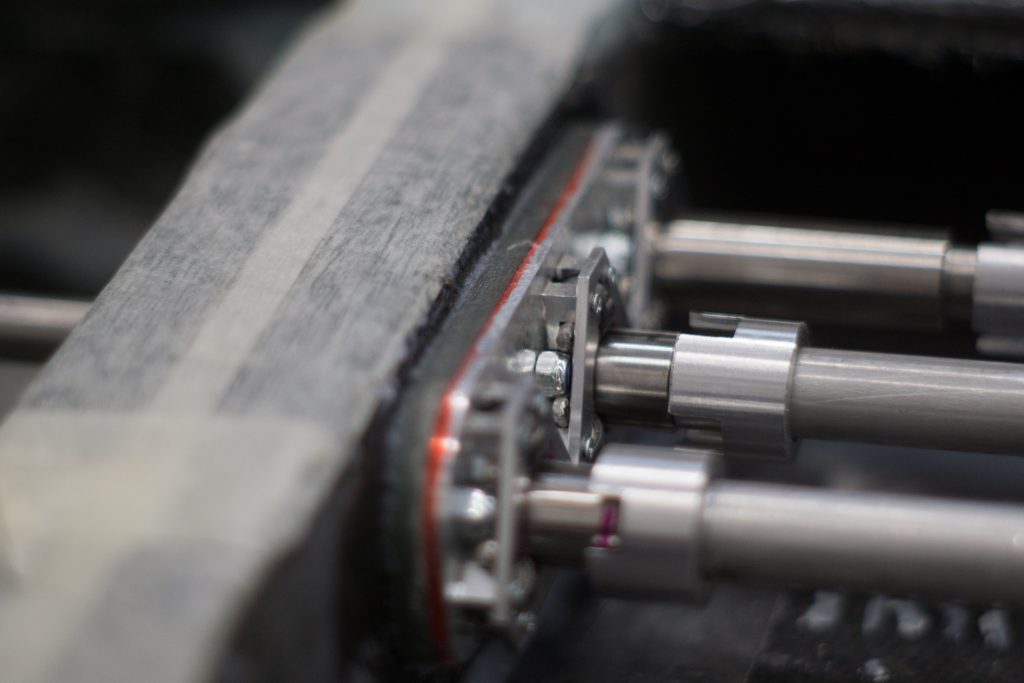

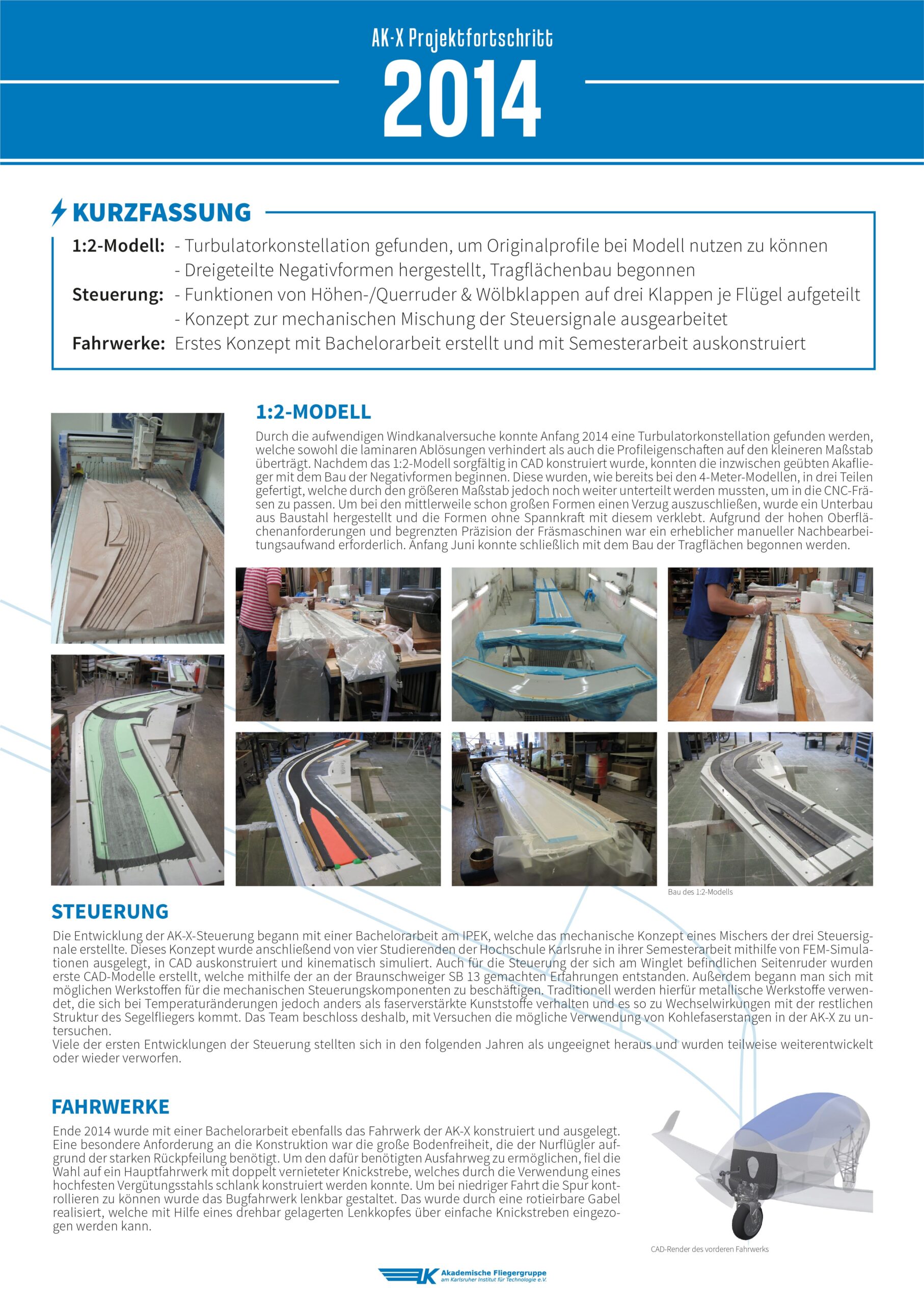

Um insbesondere die Höhensteuerung trotz des fehlenden Leitwerks effizient zu gestalten, hat die AK-X jeweils dreigeteilte Flügelklappen. Diese erfüllen gleichzeitig die Funktionen von Querruder, Höhenruder und Wölbklappen. Zur Höhensteuerung schlagen dabei die jeweils innen (also vorne) und außen (hinten) liegenden Klappen gegensätzlich aus, wodurch insbesondere im Langsamflug mehr Auftrieb und weniger Widerstand erreicht werden kann, als mit einem einzelnen Höhenruder hinter dem Schwerpunkt.

Für die Gierstabilität und Seitensteuerung hat die AK-X (wie schon die SB-13) besonders große Winglets mit integrierten Seitenrudern. Durch besondere Profilierung mindern diese den induzierten Widerstand und sorgen durch differenziert ausschlagende Seitenruder für Steuerbarkeit.

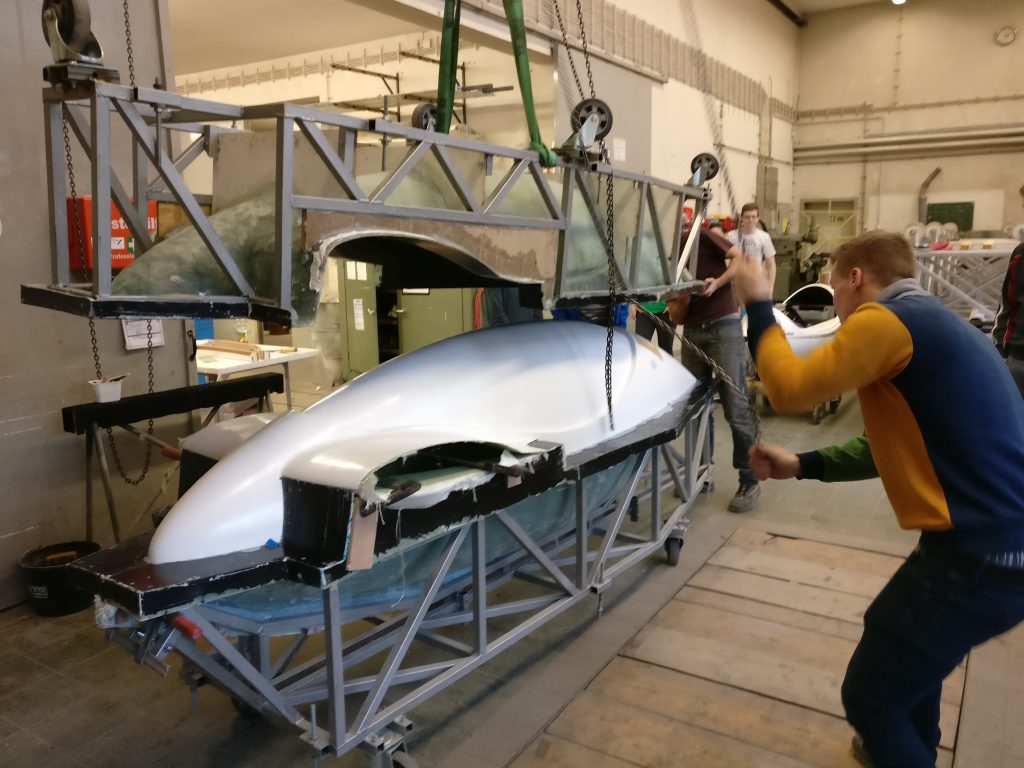

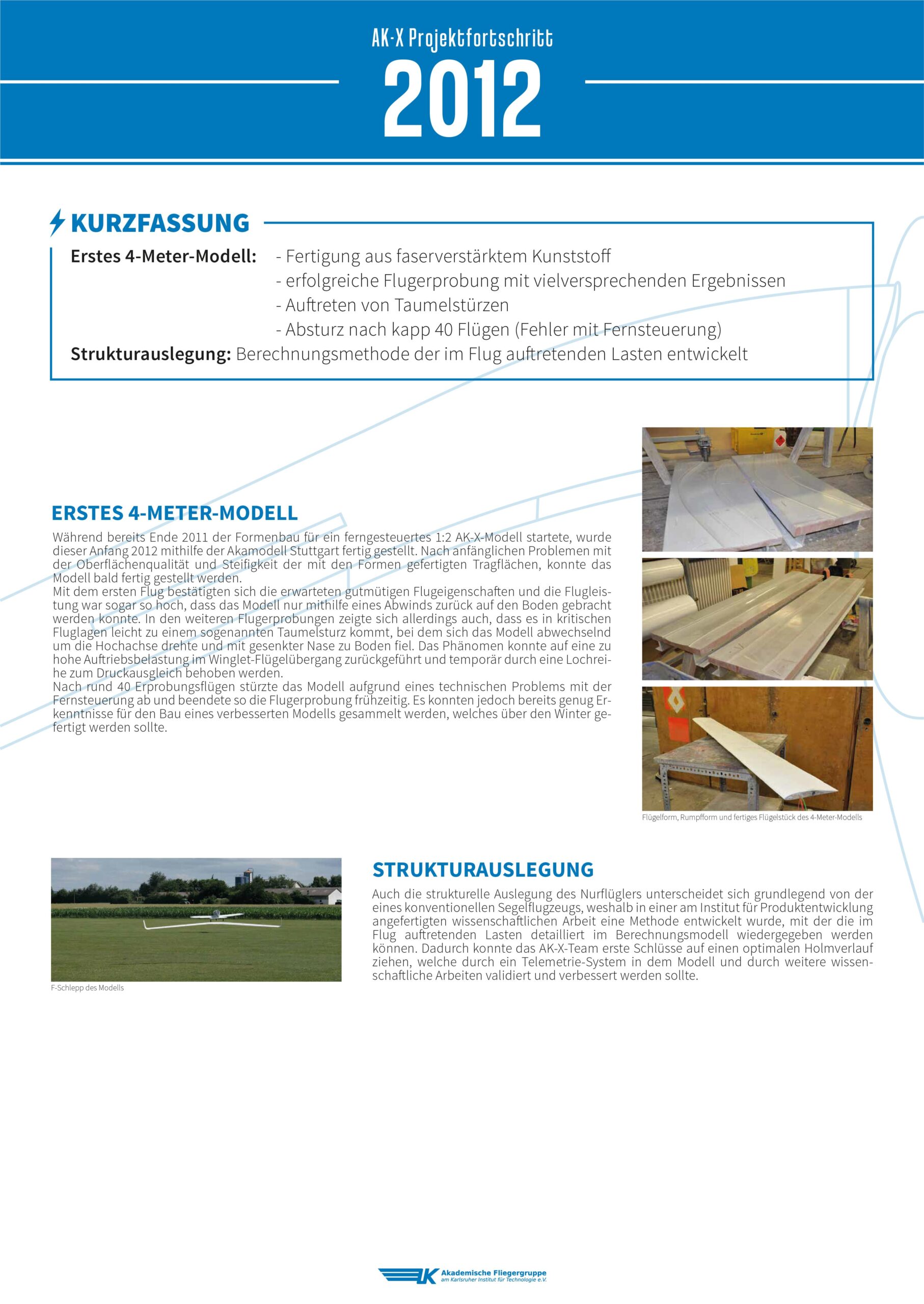

Der aerodynamische Entwurf wurde mit mehreren Modellen in den Maßstäben 1:3,75 und 1:2 erprobt und verfeinert. Ebenso konnten damit Flugeigenschaften und außergewöhnliche Flugzustände wie Trudeln untersucht werden, wodurch eine gewisse Absicherung bezüglich der Charakteristik des manntragenden Prototypen gegeben ist.

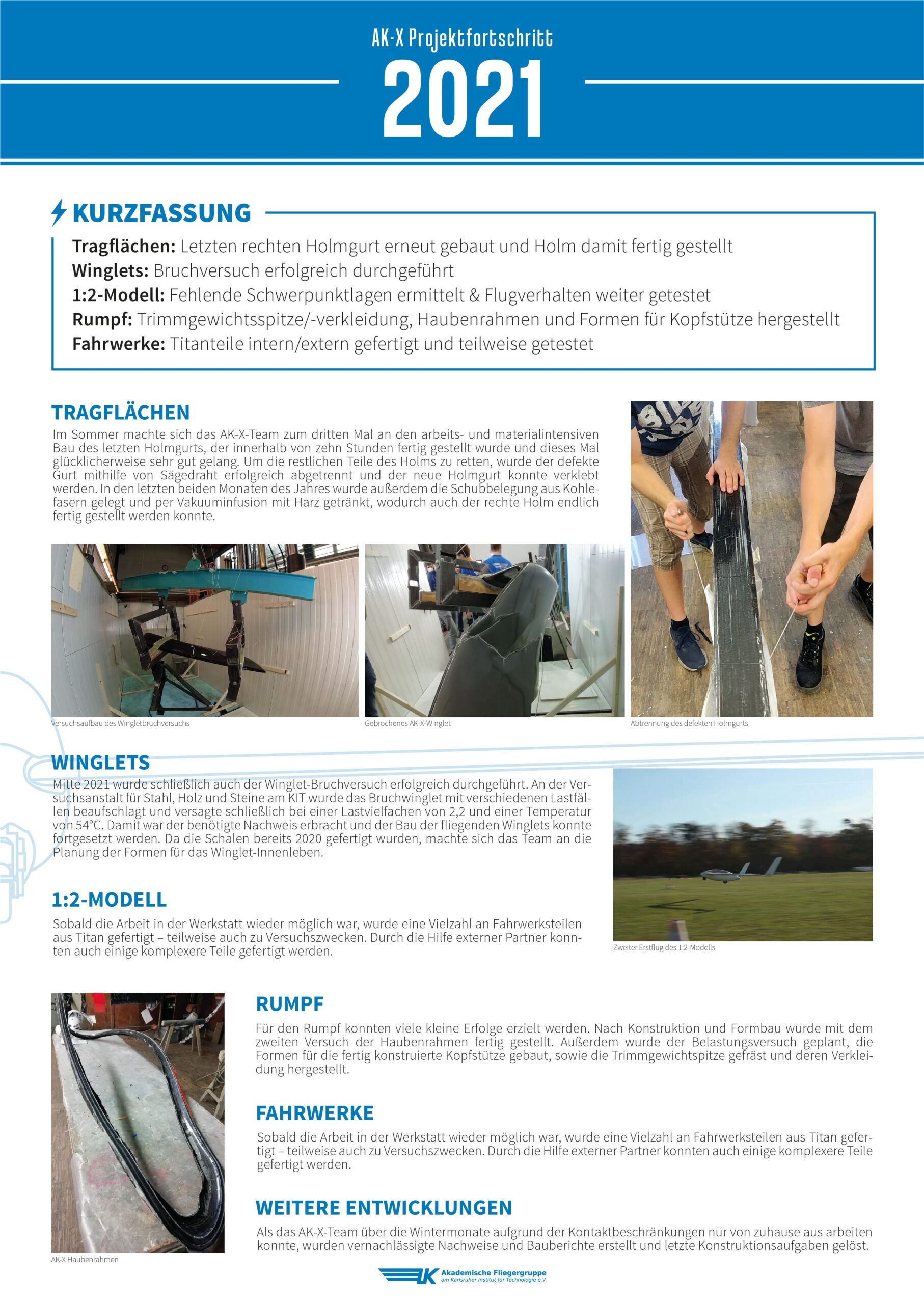

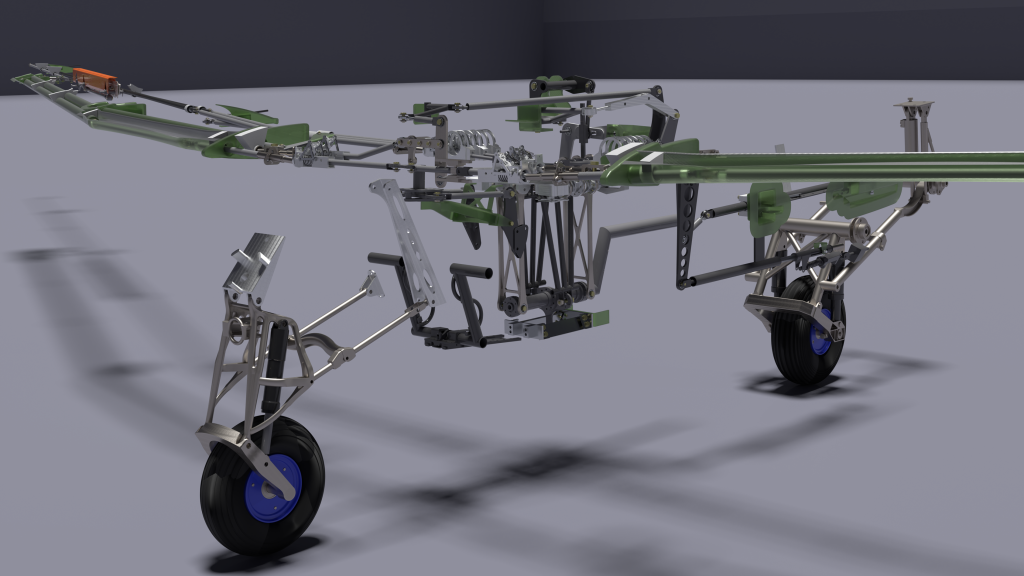

Auf struktureller Seite werden die im Segelflugzeugbau üblichen Nachweise erbracht (unter anderem Bruchversuche für Flügel und Winglet) und allgemein auf Robustheit geachtet (zum Beispiel bei den Fahrwerken), sodass in Erprobung und Normalbetrieb stets Sicherheitsreserven vorhanden sind.

Projektfortschritt

Der Projektfortschritt lässt sich am besten über die Artikel in unserem Blog oder über unsere YouTube-Videos verfolgen.

In der folgenden Galerie kann der jährliche Projektfortschritt mitverfolgt werden.