AK-X

AK-X

AK-X

AK-X

AK-X

AK-X

Wir haben uns eine eine 360° Kamera gegönnt. Damit gibt es jetzt noch coolere Videos vom AK-X Modell.

Zuletzt wurde getrudelt:

AK-X

AK-X

Weit über 1000 Arbeitsstunden sind in den Bau von Bruchwinglet, Flügelsteckungsdummy und Versuchsaufbau, Lastfallanalyse und -Auswahl und die Organisation und Planung des Wingletbruchversuchs geflossen.

Nun haben wir diesen wichtigen Meilenstein erfolgreich hinter uns gebracht!

Im Vorfeld war trotz seit längerem fertiger Bauteile (siehe Warten auf Wingletbelastung) noch Einiges vorzubereiten: Neben der Abstimmung mit dem Luftfahrtbundesamt (LBA) und der Versuchsanstalt für Stahl, Holz und Steine (VAKA) am KIT, wo wir den Versuch durchgeführt haben, haben Planung und Vorbereitung des Versuchsaufbaus viel Zeit in Anspruch genommen. Derart umfangreiche Versuche bieten viel Raum für unerwartet auftretende Probleme. Aufgrund des begrenzten Zeitfensters für die Nutzung der Versuchshalle – ein Tag für den Aufbau sowie ein weiterer für Durchführung und Abbau – war es entsprechend wichtig, auf alle Eventualitäten vorbereitet zu sein.

Der Aufbau funktionierte – auch dank der fachkundigen Unterstützung durch die Mitarbeiter der VAKA – problemlos. Zunächst montierten wir das Lasteinleitungsgeschirr an der Prüfmaschine und unser Einspanngestell am Nutenboden. Mit dem darauf gesteckten Bruchwinglet wurde dann alles zueinander ausgerichtet. Um den gesamten Aufbau haben wir schließlich eine Box aus Dämmelementen aufgestellt. Nach der Befestigung von Kameras, Sensoren und dem Aufbau der Heizanlage wurde der gesamte Aufbau über Nacht aufgeheizt, um alle Bauteile am nächsten Morgen zuverlässig auf die Versuchstemperatur von 54 °C durchgewärmt zu haben.

Am nächsten Morgen ging es ans Eingemachte:

Zuerst wurden mittels Handkraftmesser einige zusätzliche Lastfälle getestet:

An der Wingletspitze dominieren die von der Bauvorschrift vorgegebenen Handkräfte von 15 daN, die das Winglet in alle Richtungen ertragen können muss. Außerdem wurde die bei einer Drehlandung auftretende Kraft am Bodenberührungspunkt des Flügels – also nahe dem Knick des Winglets – getestet. Aufgrund der hohen erwarteten Sicherheiten haben wir diese Lasten unter den wachsamen Augen unseres LBA-Projektbetreuers bis zu einem Sicherheitsfaktor von 1,5 aufgebracht und gehalten. Der Erfolg dieses ersten Teils des Bruchversuchs wurde bestätigt, als wir danach keine bleibenden Deformationen feststellen konnten.

Schließlich ging es mit dem eigentlichen Versuch los: Der dimensionierende Lastfall für das Winglet ist eine seitliche Böe bei hoher Geschwindigkeit. Durch die große Fläche des vertikalen Teils wird dabei das gesamte Winglet sowie die Steckung zum Flügel stark beansprucht. Auf der Seite, auf der das Winglet durch die Luftkraft nach außen gebogen wird, treten durch die Geometrie noch größere Lasten im Knick- und Steckungsbereich auf als bei Biegung nach innen. Daher wurde im Bruchversuch die Biegung nach außen getestet. Um die Last durch die vertikal arbeitende Prüfmaschine direkt einleiten zu können, ist das Winglet im Versuchsaufbau so gedreht, dass dessen vertikaler Teil annähernd horizontal ist. Damit die Last im verformten Zustand, nahe der erwarteten Bruchlast, möglichst genau den tatsächlichen Bedingungen entspricht, wurde der Winkel des unbelastet eingespannten Zustands entsprechend angepasst.

Das Winglet wurde zunächst bis zur sicheren Last von j=1 belastet, das entspricht in diesem Fall etwa 1800 N. Bis dorthin darf natürlich nichts kaputtgehen, sodass jedes plötzliche Knacken oder Knallen ein bisschen Nerven kostet, auch wenn es durch leichtes Verrutschen oder Setzen des Lasteinleitungsgeschirrs ausgelöst wird. Nach dem folgenden Entlasten konnten wir das Winglet noch ein letztes Mal in intaktem Zustand begutachten und uns durch die Kraft- und Weg-Aufzeichnungen der Messaufnehmer davon überzeugen, dass keine bleibenden Deformationen auftreten.

Ab dann ging es nur noch „nach oben“. Alle vorgeschriebenen Lasten müssen im Versuch mindestens 3 Sekunden lang getragen werden. Mit Pausen bei den entsprechenden Sicherheitsfaktoren von j=1 und j=1,5 (mindestens nachzuweisende Bruchlast) ging es weiter an j=1,725 (Nachweis der Dauerfestigkeit) vorbei dem sicheren Bruch entgegen. Gelegentliches Knacken wies darauf hin, dass trotz steigender Last nun erste Schäden auftraten. Bei j=2,1 wurde ein erster äußerlich erkennbarer Schaden, nämlich Beulen an der Endleiste im horizontalen Teil sichtbar. Dennoch konnte die Last weiter gesteigert werden, bis schließlich bei j=2,2 die Schale an der Nasenleiste im Horizontalteil versagte und auch der Holm brach.

Auch im entlasteten Zustand hat das Bruchwinglet noch erstaunlich fest zusammengehalten, sodass wir den gesamten Aufbau wie auf der Hinfahrt transportieren konnten, nur mit ein paar offensichtlichen Schönheits- (und Struktur-) Fehlern. Um die Bruchstelle genauer analysieren zu können haben wir das Winglet schließlich noch aufgesägt.

Aktuell läuft die genaue Analyse und Nachweisführung. Mit dem erfolgreichen Nachweis der in der Bauvorschrift geforderten Sicherheiten steht dem Bau der fliegenden Winglets dann nichts mehr im Weg.

Ein großer Dank gebührt der Versuchsanstalt für Stahl, Holz und Steine am KIT! Durch die Nutzung der professionellen Prüfmaschine und Messtechnik und insbesondere auch durch fachkundige Beratung seit der frühen Planungsphase haben deren Mitarbeiter die Durchführung dieses für uns ziemlich komplexen Versuchs erst ermöglicht.

AK-X

AK-X

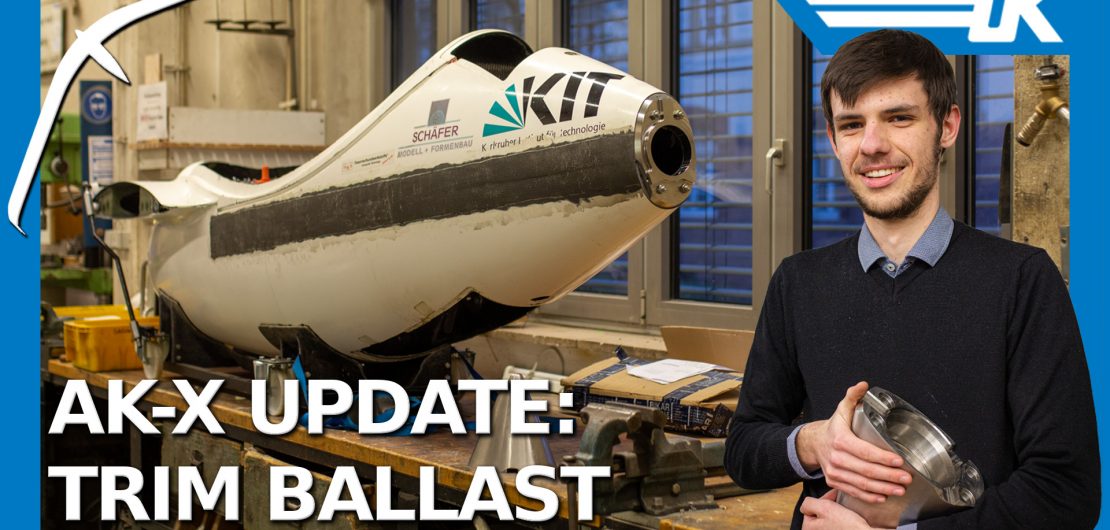

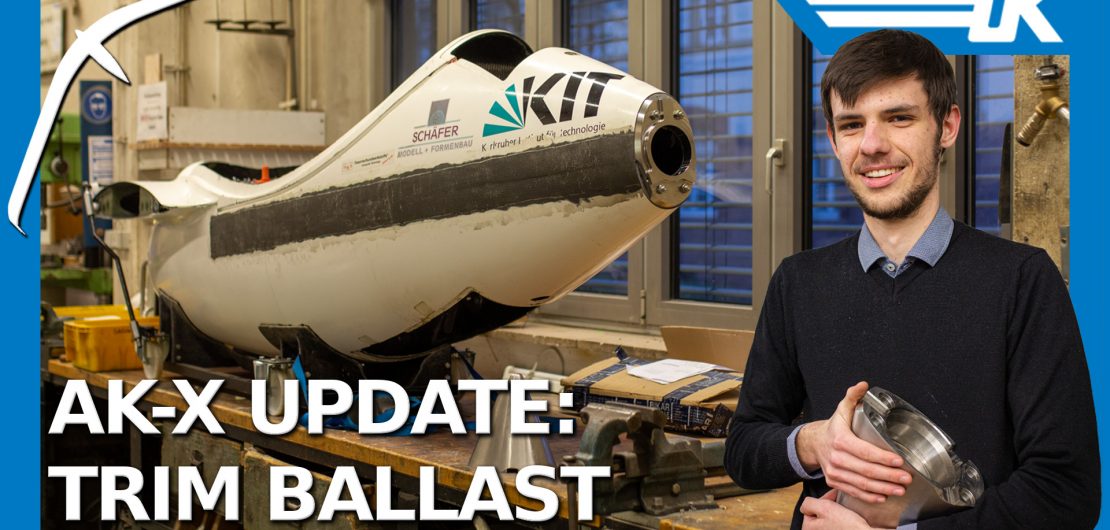

Die Schwerpunktlage spielt bei der AK-X wie bei jedem Segelflugzeug eine wichtige Rolle. Sie beeinflusst sowohl Flugeigenschaften als auch Flugleistung und will somit optimal eingestellt sein. Dafür kommt ein Trimmballast im Heck des Rumpfes zum Einsatz, dessen frisch abgeschlossene Konstruktion nun zur Fertigung bereit ist.

Eine Besonderheit bei unserem Nurflügel ist, dass der Pilot genau im Schwerpunkt des Flugzeuges sitzt. Dadurch entfällt die üblicherweise notwendige Kompensation der unterschiedlichen Pilotenmassen.

Allerdings ist es trotzdem notwendig, verschiedene Schwerpunktlagen erproben und einstellen zu können. Da der Flieger voraussichtlich im vorderen Bereich etwas schwerer wird als in der ursprünglichen Auslegung abgeschätzt, muss sowieso im Heck zusätzliches Gewicht hinzugefügt werden. Ein Trimmgewicht an der hinteren Rumpfspitze wurde schon zu Beginn der Konstruktion vorgesehen und soll mit variablem Ballast für Einstellungsspielraum sorgen.

Die Anforderungen sind wie folgt: Das Gewicht soll zwischen 5 und 30 kg in Stufen einstellbar sein. Der Schwerpunkt des Trimmgewichts soll so weit hinten wie möglich liegen und bei jeder Beladungskonfiguration die gleiche Außenkontur besitzen. Aus diesen Spezifikationen entwickelten wir dann das Trimmballastkonzept.

Um das hohe Maximalgewicht von 30 kg zu erreichen, muss ein Teil des Trimmballastes nach vorn in den Tank des Wasserballasts hineinragen. Abgedichtet wird dieser Übergang durch einen O-Ring, welcher zwischen dem hintersten Spant des Rumpfes und der Grundplatte des Trimmgewichts montiert ist. Durch den Wasserkontakt haben wir uns für Edelstahl entschieden, damit es nicht zu Korrosion kommt. Die Grundplatte wird dauerhaft am Flugzeug verbleiben.

Ein Rohr, welches in den Wasserballast hineinragt, kann mit 8 Bleigewichten à 2kg bestückt werden. Um ein Verrutschen der Bleigewichte zu verhindern, werden diese an einem Rundstab verschraubt. Durch Abstandshalter können die einzelnen Bleigewichte auch in einem nicht vollständig gefüllten Rohr gesichert werden. Die Bleigewichte verfügen über je zwei Langlöcher, wodurch der Ausbau mit einem Ausziehwerkzeug erfolgt.

Ist das Rohr gefüllt, erfolgt die Montage der Trimmgewichtspitze, welche ein Gewicht von ungefähr 10 kg besitzt. Auch dieses Bauteil wird über den Rundstab gesichert, aber nun mit einem kleineren Durchmesser. Dadurch ist das Gewinde, mit dem die Bleigewichte gesichert werden, kürzer und ein Wechsel der Bleigewichte deutlich schneller. Um die Trimmgewichtspitze zu zentrieren und gegen Verdrehen zu sichern, gibt es eine Struktur auf der Grundplatte, die in das Trimmgewicht eingreift. Zudem besitzt diese Struktur auf der Grundplatte die Funktion, die Kontaktfläche zwischen Rohr und Grundplatte zu vergrößern.

Die gesamte Konstruktion wird durch eine Verkleidung aus Faserverbundwerkstoffen aerodynamisch abgedeckt. Die Befestigung der Verkleidung erfolgt durch in der Seite eingeschraubte federgelagerte Bolzen. Somit ist eine Demontage der Verkleidung und Änderung der Gewichtskonfiguration auf dem Flugplatz relativ einfach und schnell möglich.

Die Grundplatte und die Trimmgewichtspitze werden aus Rundmaterial aus dem Vollen CNC-gefräst. Andere Bauteile, wie das Rohr, der Rohrdeckel oder der Rundstab können auf Maschinen der Akaflieg bearbeitet werden.

Für den Guss der Bleigewichtscheiben haben wir uns für eine zweigeteilte Form aus Hochtemperatursilikon entschieden. Hierfür werden Formen per FDM-3D Druck gefertigt. Diese werden mit Silikon ausgefüllt und härten zur Vermeidung von Luftblasen unter Unterdruck aus. Anschließend wird die Form zusammengesetzt und mit Blei ausgegossen. Danach kann die Form wiederverwendet werden.

Die Verkleidung wird auf das montierte Trimmgewicht mit Trimmgewichtspitze laminiert. Dadurch ist ein perfektes Anliegen der Verkleidung auf der Grundplatte gewährleistet.

Die Baugruppe ist also für einen „bloßen Klumpen Blei“ relativ aufwändig, durch die ausgeklügelte Konstruktion mit einfacher und sicherer Anpassbarkeit des Ballasts erwarten wir aber auch einen großen Nutzen für Flugerprobung und Normalbetrieb.

AK-X

AK-X

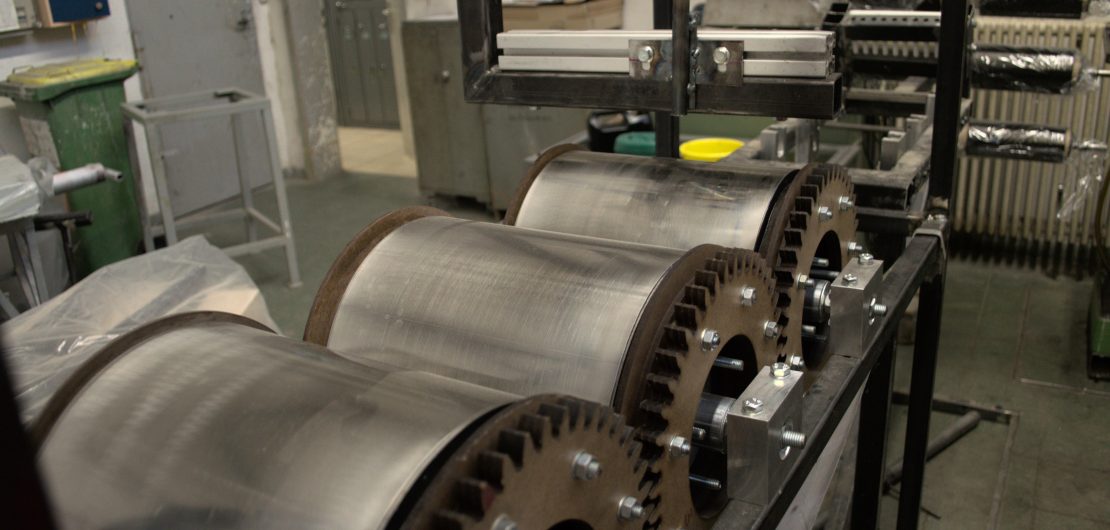

Nach einer gut vierjährigen Pause hat das AK-X 1:2-Modell vor zwei Wochen seinen Wiedererstflug absolviert. Nun werden wir die Flugerprobung fortsetzen.

Doch warum die lange Pause? Das hat mehrere Gründe:

Auslöser war eine harte Landung, bei der das starre Bugfahrwerk stark beschädigt wurde. Dieses Problem war bekannt und es gab bereits Pläne für ein einziehbares, gefedertes und gedämpftes Bugfahrwerk. Dazu wurde auch ein neuer Rumpf gebaut. Unter anderem durch die gewonnen Erkenntnisse der Flugerprobung fiel jedoch die Entscheidung zunächst das manntragende Flugzeug zu bauen. In der Folge rückte der Modellflug in den Hintergrund.

Mittlerweile ist zwar immer noch viel am Prototypen zu bauen, aber die Anzahl paralleler Baustellen schrumpft allmählich. Außerdem haben viele der heutigen aktiven Mitglieder noch nie die Silhouette der AK-X am Himmel gesehen. Besonders Letzteres ist natürlich ein sehr ernüchternder Zustand und konnte zum Glück nun behoben werden.

Um die verbleibenden offenen Fragen bezüglich der Flugerprobung zu klären haben wir die Baumaßnahmen am neuen 1:2-Rumpf abgeschlossen und die nötigen Genehmigungen zum Starten eingeholt.

Eine neue Besonderheit ist der Start: Mit seinen gut 50 kg ist das AK-Modell in Modellflugmaßstäben ein Schwergewicht. Nachdem wir in der Vergangenheit immer wieder Probleme mit dem Motor der ferngesteuerten Schleppmaschine hatten, kam die Idee auf, das Ultraleichtflugzeug zu verwenden, mit dem in Rheinstetten die bemannten Flugzeugschlepps gemacht werden.

Was erst verrückt klingt, stellt sich tatsächlich als gute Idee heraus: Die Fluggeschwindigkeiten im Schlepp liegen bei beiden Luftfahrzeugen bei etwa 100 km/h und auch die Spannweiten sind nicht so unterschiedlich. Da keine Standardverfahren existierten, dauerte die Beantragung der Genehmigung ein bisschen. In der Praxis ist der Betrieb aber einfach eine Mischung aus manntragendem Flugzeugschlepp und den Modellflugverfahren: Der Funkkontakt zwischen den Piloten läuft über einen Luftraumbeobachter, der neben dem Modell-Steuerer steht.

Nach der Nachprüfung des 1:2-Modells und Belastungsversuchen der Schleppkupplung konnten wir schließlich unter den Augen des Modellprüfers zum Wiedererstflug starten. Zunächst mussten noch Regen und niedrige Wolkenbasis abgewartet werden.

Schließlich gab es aber doch ein Wetterfenster, das einen Flug erlaubte. Fast so steil wie im Windenstart ging es nach sehr kurzer Rollstrecke in den Himmel, bis nach kurzer Zeit schon die niedrige Wolkenbasis erreicht war. Das Modell flog sowohl im Schlepp als auch im anschließenden freien Flug wie gewohnt einwandfrei. Die Landung gelang auch in Normalflug-Klappenstellung und dem entsprechend großen Anstellwinkel ohne Hüpfer. Das neue Bugfahrwerk hat sich also schon im ersten Flug bewährt.

Ein paar Details, die beim Fliegen aufgefallen sind, passen wir zur Zeit noch an. Dann stehen zuerst Vergleichsflüge zu Trimmgeschwindigkeiten und Schwerpunktlage an, um die Konsistenz der Erprobungsergebnisse zu gewährleisten. Dann soll sukzessive der Schwerpunktbereich erweitert und die Trudelerprobung mit Einziehfahrwerk und in hinteren Schwerpunktlagen fortgesetzt werden.

Fortsetzung folgt…

AK-X

AK-X

Nicht immer läuft beim Bau eines Flugzeuges alles glatt. Prominente Beispiele haben wir vor ein paar Jahren hier zusammengefasst: https://akaflieg-karlsruhe.de/es-laeuft-nicht-immer-alles-rund/

Seitdem sind sehr viele Sachen sehr gut gelaufen, aber natürlich auch ein paar Sachen nicht so toll.

Ein besonders bitterer Fall für uns war, dass wir zum zweiten Mal einen Holmgurt für den rechten Flügel für die Tonne gebaut haben.

Aufgefallen ist der Fehler recht spät. Anfang 2020 haben wir die beiden Holmgurte des rechten Flügels mit dem vorläufigen Holzsteg verklebt. Erst nachdem wir den Holm aus dem Flügel gehoben haben, um im nächsten Schritt den Steg mit Kohlefaser zu verstärken, ist uns aufgefallen, dass ein Gurt sehr starke Ondulationen aufweist. Der Holmgurt lag bis dahin mit der fehlerhaften Seite in der Form, sodass dieser üble Schnitzer nicht aufgefallen ist.

Uns war klar: so kann es nicht weitergehen. Noch einen Holmgurt in den Sand zu setzen, würde neben hohen Kosten auch stark an der Motivation zehren. Deshalb haben wir im Laufe des letzten Jahres zwei Verbesserungen umgesetzt.

Die Rovings für den Holmgurt legen wir von Hand in den Flügel ein. Als Verlängerungsstück für die Wurzel (der Teil des Holmes, der später im Rumpf steckt), gibt es eine abnehmbare Form in die, die Rovings gelegt und abschließend gepresst werden. Innerhalb dieser Form werden Rovings beim Legen abgeschnitten, um die immer schmalerwerdende Geometrie umzusetzen.

Durch diese Bauweise haben die Rovings in der Stummelform wenig Halt und können beim Verpressen leicht herrausgedrückt werden. Deshalb haben wir die Stummelform überfräst und den schmalerwerdenden Querschnitt zu einem konstanten abgeändert. So laufen beim Legen alle Rovings über die komplette Länge und können gegen Herausdrücken gesichert werden.

Natürlich muss später trotzdem noch die ursprüngliche anvisierte Form erreicht werden. Hier müssen wir also dann noch mit Trennscheibe und Schleifwerkzeugen ran.

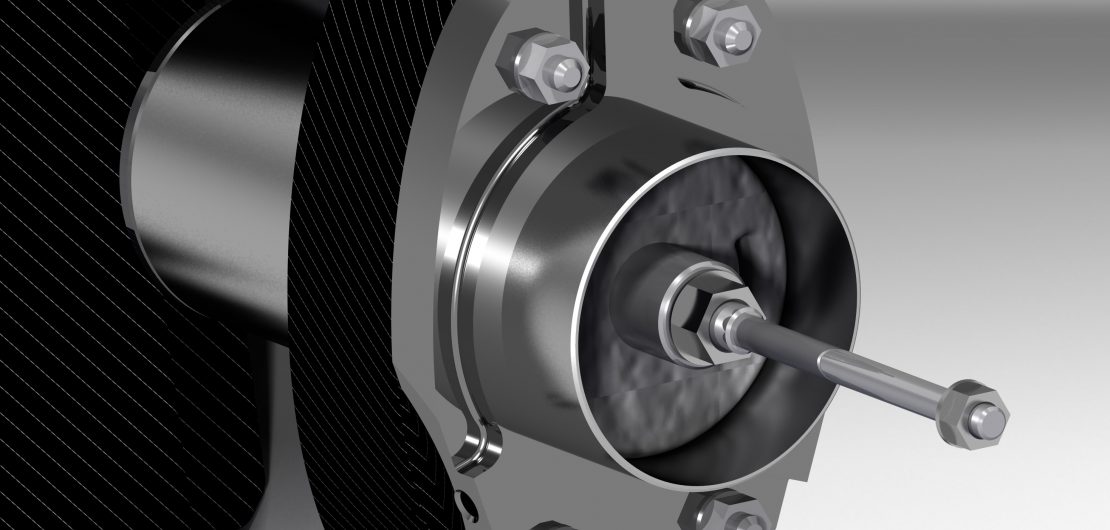

Die Rovingziehmaschine, von uns auch RZM genannt, dient zum Tränken der Kohlefaserrovings mit Harz. Die alte Maschine war uns schon länger ein Dorn im Auge. Der Harzverbrauch ist enorm hoch und es gab immer wieder Teile der Rovings die wir nicht verwenden konnten weil durch die Belastungen beim Tränken einzelne Fasern in Mitleidenschaft gezogen wurden. Da wir sowieso nicht direkt einen neuen Gurt bauen konnten und auch unsere gesammelten Erfahrungen den nächsten Projekten zugutekommen lassen wollten, haben wir eine neue Idee entworfen und umgesetzt.

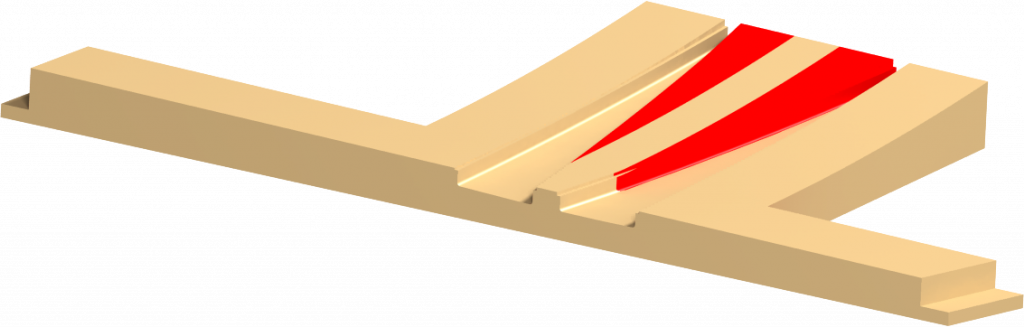

Die neue Rovingziehmaschine verwendet ein anderes Konzept um die Rovingstränge mit Harz zu tränken: Die Rovings werden um drei große Edelstahlrollen gelenkt. Die ersten zwei dieser Rollen werden dünn mit Harz benetzt welches wiederum von den Rovings aufgenommen wird. Der größte Vorteil dieser Technik liegt darin, dass eine geringere Harzmenge für den Betrieb benötigt wird und deshalb die Temperaturentwicklung geringer und die Topfzeit höher ausfällt. Damit sinkt auch der Harzverbrauch der bei der alten RZM durch den regelmäßigen Austausch des Harzes nötig war. Eine weitere Änderung findet beim Abstreifvorgang statt. Zusätzlich zu der Hauptdüse die den gewünschten Faservolumengehalt einstellt wird eine weitere Düse vorgeschaltet, die den Großteil des überflüssigen Harz bereits abscheidet. Die Belastung der Hauptdüse wird dadurch gesenkt was zu einer längeren Standzeit und noch genauerem Faservolumengehalt führt.

Um sicherzugehen, dass unser Rovingziehprozess trotz dieser Änderungen weiterhin noch qualitativ hochwertige Ergebnisse liefert, werden wir, sobald es die Bedingungen wieder zulassen, Zug- und Druckproben für eine Materialprüfung herstellen. Wenn diese mindestens die Werte der alten Rovingziehmaschine erreichen, steht dem Bau des letzten Holmgurtes hoffentlich nichts mehr im Wege.