AK-X

AK-X

Trudeln AK-X 360°

Wir haben uns eine eine 360° Kamera gegönnt. Damit gibt es jetzt noch coolere Videos vom AK-X Modell.

Zuletzt wurde getrudelt:

AK-X

AK-X

Wir haben uns eine eine 360° Kamera gegönnt. Damit gibt es jetzt noch coolere Videos vom AK-X Modell.

Zuletzt wurde getrudelt:

AK-X

AK-X

Weit über 1000 Arbeitsstunden sind in den Bau von Bruchwinglet, Flügelsteckungsdummy und Versuchsaufbau, Lastfallanalyse und -Auswahl und die Organisation und Planung des Wingletbruchversuchs geflossen.

Nun haben wir diesen wichtigen Meilenstein erfolgreich hinter uns gebracht!

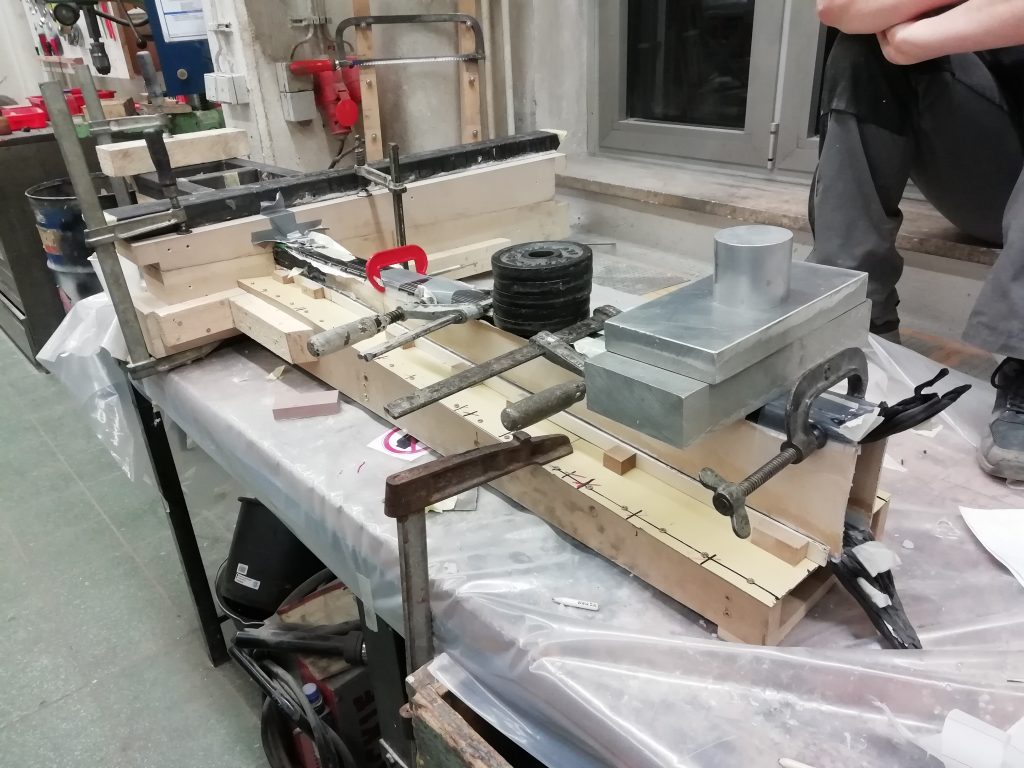

Im Vorfeld war trotz seit längerem fertiger Bauteile (siehe Warten auf Wingletbelastung) noch Einiges vorzubereiten: Neben der Abstimmung mit dem Luftfahrtbundesamt (LBA) und der Versuchsanstalt für Stahl, Holz und Steine (VAKA) am KIT, wo wir den Versuch durchgeführt haben, haben Planung und Vorbereitung des Versuchsaufbaus viel Zeit in Anspruch genommen. Derart umfangreiche Versuche bieten viel Raum für unerwartet auftretende Probleme. Aufgrund des begrenzten Zeitfensters für die Nutzung der Versuchshalle – ein Tag für den Aufbau sowie ein weiterer für Durchführung und Abbau – war es entsprechend wichtig, auf alle Eventualitäten vorbereitet zu sein.

Der Aufbau funktionierte – auch dank der fachkundigen Unterstützung durch die Mitarbeiter der VAKA – problemlos. Zunächst montierten wir das Lasteinleitungsgeschirr an der Prüfmaschine und unser Einspanngestell am Nutenboden. Mit dem darauf gesteckten Bruchwinglet wurde dann alles zueinander ausgerichtet. Um den gesamten Aufbau haben wir schließlich eine Box aus Dämmelementen aufgestellt. Nach der Befestigung von Kameras, Sensoren und dem Aufbau der Heizanlage wurde der gesamte Aufbau über Nacht aufgeheizt, um alle Bauteile am nächsten Morgen zuverlässig auf die Versuchstemperatur von 54 °C durchgewärmt zu haben.

Am nächsten Morgen ging es ans Eingemachte:

Zuerst wurden mittels Handkraftmesser einige zusätzliche Lastfälle getestet:

An der Wingletspitze dominieren die von der Bauvorschrift vorgegebenen Handkräfte von 15 daN, die das Winglet in alle Richtungen ertragen können muss. Außerdem wurde die bei einer Drehlandung auftretende Kraft am Bodenberührungspunkt des Flügels – also nahe dem Knick des Winglets – getestet. Aufgrund der hohen erwarteten Sicherheiten haben wir diese Lasten unter den wachsamen Augen unseres LBA-Projektbetreuers bis zu einem Sicherheitsfaktor von 1,5 aufgebracht und gehalten. Der Erfolg dieses ersten Teils des Bruchversuchs wurde bestätigt, als wir danach keine bleibenden Deformationen feststellen konnten.

Schließlich ging es mit dem eigentlichen Versuch los: Der dimensionierende Lastfall für das Winglet ist eine seitliche Böe bei hoher Geschwindigkeit. Durch die große Fläche des vertikalen Teils wird dabei das gesamte Winglet sowie die Steckung zum Flügel stark beansprucht. Auf der Seite, auf der das Winglet durch die Luftkraft nach außen gebogen wird, treten durch die Geometrie noch größere Lasten im Knick- und Steckungsbereich auf als bei Biegung nach innen. Daher wurde im Bruchversuch die Biegung nach außen getestet. Um die Last durch die vertikal arbeitende Prüfmaschine direkt einleiten zu können, ist das Winglet im Versuchsaufbau so gedreht, dass dessen vertikaler Teil annähernd horizontal ist. Damit die Last im verformten Zustand, nahe der erwarteten Bruchlast, möglichst genau den tatsächlichen Bedingungen entspricht, wurde der Winkel des unbelastet eingespannten Zustands entsprechend angepasst.

Das Winglet wurde zunächst bis zur sicheren Last von j=1 belastet, das entspricht in diesem Fall etwa 1800 N. Bis dorthin darf natürlich nichts kaputtgehen, sodass jedes plötzliche Knacken oder Knallen ein bisschen Nerven kostet, auch wenn es durch leichtes Verrutschen oder Setzen des Lasteinleitungsgeschirrs ausgelöst wird. Nach dem folgenden Entlasten konnten wir das Winglet noch ein letztes Mal in intaktem Zustand begutachten und uns durch die Kraft- und Weg-Aufzeichnungen der Messaufnehmer davon überzeugen, dass keine bleibenden Deformationen auftreten.

Ab dann ging es nur noch „nach oben“. Alle vorgeschriebenen Lasten müssen im Versuch mindestens 3 Sekunden lang getragen werden. Mit Pausen bei den entsprechenden Sicherheitsfaktoren von j=1 und j=1,5 (mindestens nachzuweisende Bruchlast) ging es weiter an j=1,725 (Nachweis der Dauerfestigkeit) vorbei dem sicheren Bruch entgegen. Gelegentliches Knacken wies darauf hin, dass trotz steigender Last nun erste Schäden auftraten. Bei j=2,1 wurde ein erster äußerlich erkennbarer Schaden, nämlich Beulen an der Endleiste im horizontalen Teil sichtbar. Dennoch konnte die Last weiter gesteigert werden, bis schließlich bei j=2,2 die Schale an der Nasenleiste im Horizontalteil versagte und auch der Holm brach.

Auch im entlasteten Zustand hat das Bruchwinglet noch erstaunlich fest zusammengehalten, sodass wir den gesamten Aufbau wie auf der Hinfahrt transportieren konnten, nur mit ein paar offensichtlichen Schönheits- (und Struktur-) Fehlern. Um die Bruchstelle genauer analysieren zu können haben wir das Winglet schließlich noch aufgesägt.

Aktuell läuft die genaue Analyse und Nachweisführung. Mit dem erfolgreichen Nachweis der in der Bauvorschrift geforderten Sicherheiten steht dem Bau der fliegenden Winglets dann nichts mehr im Weg.

Ein großer Dank gebührt der Versuchsanstalt für Stahl, Holz und Steine am KIT! Durch die Nutzung der professionellen Prüfmaschine und Messtechnik und insbesondere auch durch fachkundige Beratung seit der frühen Planungsphase haben deren Mitarbeiter die Durchführung dieses für uns ziemlich komplexen Versuchs erst ermöglicht.

Digital Zachering

Digital Zachering

Das Sondermessprojekt „Digital Zachering“ der Akaflieg Karlsruhe hat die Grundidee, den Flugzustand eines Segelflugzeuges möglichst gut mit einfachen Mitteln abzubilden. Die ersten Messflüge konnten Anfang August auf dem Sommertreffen der idaflieg durchgeführt werden.

Das Sommertreffen wird von der idaflieg (Interessengemeinschaft Deutscher Akademischer Fliegergruppen) organisiert. Besondere Unterstützung kommt dabei vom Deutschen Zentrum für Luft-und Raumfahrt (DLR) und dem Luftfahrtbundesamt (LBA).

Beim Sommertreffen kommen Mitglieder aller deutschen Akafliegs für drei Wochen zusammen, um das wissenschaftliche Fliegen zu üben und diverse Sondermessprojekte (SMPs) durchzuführen. Diese Sondermessprojekte können Erprobungsflüge von Prototypen oder aber ganz andere Forschungsprojekte, wie eben das Digital Zachering, sein. Das Großartige ist, dass man sich bei der Veranstaltung mit vielen Experten aus ganz Deutschland austauschen kann. Zudem werden die Kosten für die Messflüge vom DLR übernommen.

Das Zachern ist einer der Hauptschwerpunkte des Sommertreffens. Es dient der systematischen Erfassung der Flugeigenschaften eines Flugzeuges und gleichzeitig der Ausbildung von Piloten im Bereich des wissenschaftlichen Fliegens. Dabei müssen die Piloten diverse Steuereingaben geben und beobachten wie sich das Flugzeug verhält. Die erfassten Daten werden auf Papier festgehalten. Mit dem Digital Zachering wird zusätzlich zu der handschriftlich erfassten Beobachtung eine digitale Aufnahme der Flugbewegung realisiert.

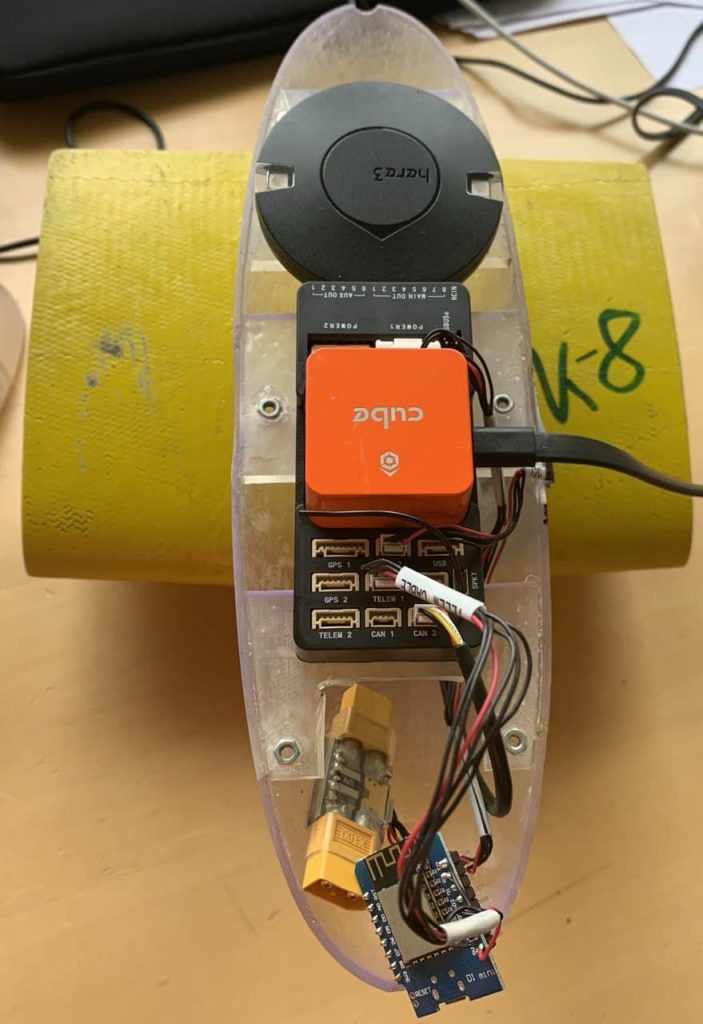

Als Herzstück des Messsystems dient ein Pixhawk Autopilot für unbemannte Luftfahrsysteme (UAS). Die Cube- und Ardupilot-Projekte sind dabei für uns besonders interessant, da sie Open-Source sind. Es können also alle Hardware- und Softwarekomponenten nachvollzogen werden und eigene Weiterentwicklungen sind dank guter Dokumentation für viele Studenten realisierbar. Mit dem CubePilot ist es uns möglich, zuverlässig umfangreiche Datensätze zu generieren. Er verfügt sowohl über ein internes Sensorsystem zum Flugzustand und bietet darüber hinaus viele Schnittstellen für externe Messtechnik. Neben des GPS- und lagebasieren Navigationssystems haben wir für Erfassung der Strömung und des Flugzustanden in dieser Kampagne ein einfaches Prandtl-Rohr, sowie einen Temperatur- und Feuchtesensor verwendet.

Eine weitere Herausforderung war das aerodynamische Gehäuse der Box. Diese wurde am Institut für Mikroverfahrenstechnik am KIT aus SLA-Harz gedruckt. An diesem Institut konnten wir auch schon OpenAccess 5-Lochsonden (The Oxford Probe), mittels BinderJetting, additiv fertigen. Eine Oxford-Sonde soll im Winter in das Messsystem integriert werden. Das spannende an diesen Sonden ist, dass sie nicht im Windkanal kalibriert werden müssen (Hall and Povey 2017). Wir wollen diese Sonden erstmals für die Flugdatenerfassung einsetzen.

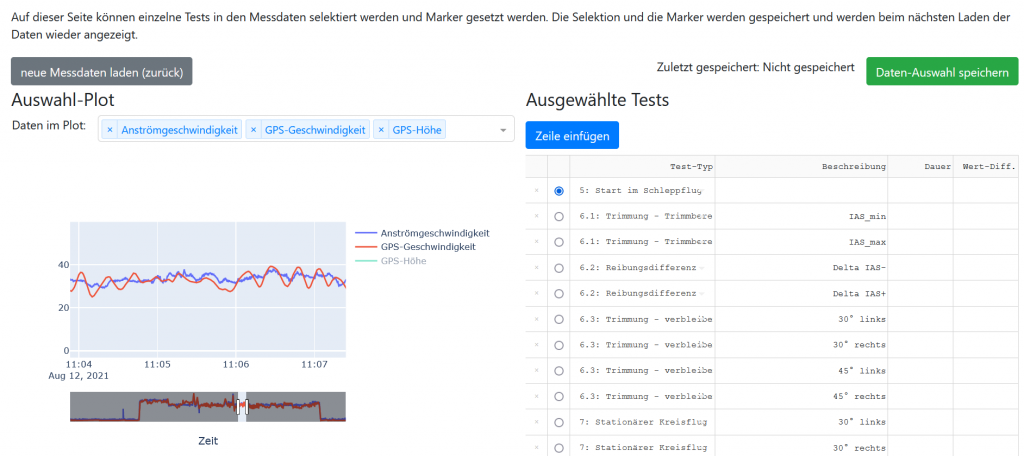

Einige Wochen vor Beginn unserer Messkampagne auf dem idaflieg-Sommertreffen haben wir tatkräftige neue Teammitglieder aus der Akaflieg Braunschweig gewonnen. Die Akaflieg Braunschweig arbeitet ebenfalls an Konzepten zur Flugdatenerfassung und -auswertung. Unverhofft kommt oft und so führen wir das Projekt jetzt überregional durch, ganz im Sinne der idaflieg. In Brauschweig wurde ein Online-Tool, speziell für die Auswertung der Messpoddaten entwickelt. Hiermit können Piloten ihre Flugdaten interaktiv mit einer Python-basierten Web-App auswerten. Es geht insbesondere darum einzelne Flugmanöver schnell und einfach in den Daten zu markieren und mit zusätzlichen Metadaten zu versehen. Dabei sind interessante Punkte zum Beispiel die erflogenen Manöver, in welcher Flugzeugkonfiguration gestartet wurde oder besonderheiten des Wettergeschehens. Mit diesen Metadaten wird die Auswertung der Manöver in Nachgang wesentlich vereinfacht, vor allem wenn längere Zeit zwischen dem Flug und der Auswertung liegt. Die Web-App ist auch eine hervorragende Möglichkeit für Piloten, den eigenen Flug und die Erfahrung unter Einbezug von echten Messdaten zu rekapitulieren.

Schon im letzten Jahr haben wir eine – damals noch kastenförmige – Messbox entwickelt. Die Sensoren, im Speziellen Fünflochsonde, Inertia Navigation System, Druck-, Feuchte – und Temperatursensoren wurden von der Arbeitsgruppe Umweltphysik an der Uni Tübingen bereitgestellt. 2020 konnten einige Unklarheiten bei der Zulassung nicht ausgeräumt werden. Daher haben wir uns entschlossen für das Jahr 2021 einige grundsätzliche Änderungen im Design, wie oben beschrieben, umzusetzen.

Durch diese Erfahrung war bereits im Vorfeld klar, welche Punkte wir bei der Zulassung beachten müssen. Dies ist auch für die Gruppe eine gute Möglichkeit gewesen, um sich an der Zulassung von (Mess-)Anbauten zu versuchen. Insbesondere haben wir ganz am Anfang, gemeinsam mit Werner „Micro“ Scholz von der SFL GmbH, eine Liste von möglichen Szenarien entworfen, die sicherheitsrelevant sind und daher gleich in der frühen Konzeption für die Zulassung berücksichtigt werden müssen. Für uns war besonders die Festigkeit beim Crashfall entscheidend. Hierbei musste nachgewiesen werden, dass der gesamte Verbund auch im Crashfall am Leitwerk haften bleibt und somit auch nicht ins Cockpit einschlägt. Durch die Rechnungen konnten wir nachvollziehen dass der Verband sehr sicher am Leitwerk haftet. Einen anderen, wichtigen Punkt stellte die Lage des Schwerpunktes und der sich daraus verändernde Trimmplan dar. Bei Interesse kann gerne auf das gesamte Know-How der Zulassung zurückgegriffen werden. (Anfragen an: messpod@akaflieg-karlsruhe.de)

Zur Dokumentation gibt es einen Gitlab Repository, auf welchen jede interessierte Person Zugriff bekommen kann. Zudem sind die Gesichtspunkte der Zulassung auf dem idaflieg-Server hinterlegt. Bei weiteren Fragen kann man sich gerne jeder Zeit an die Akademische Fliegergruppe Karlsruhe wenden.

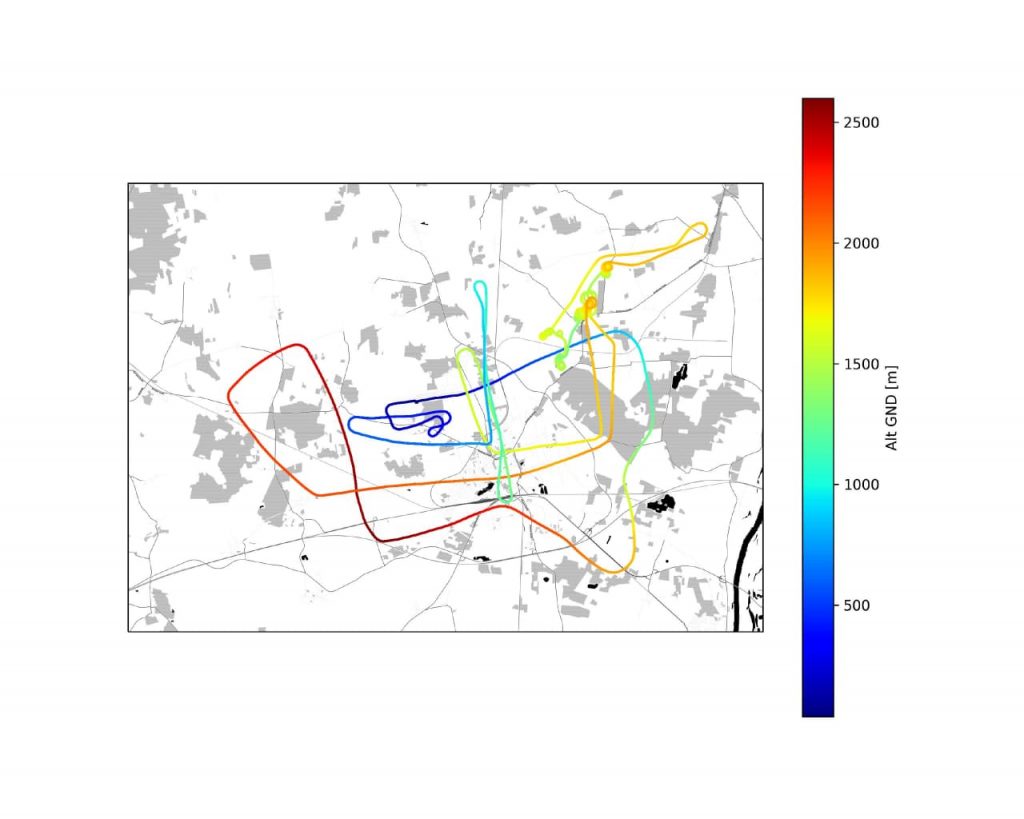

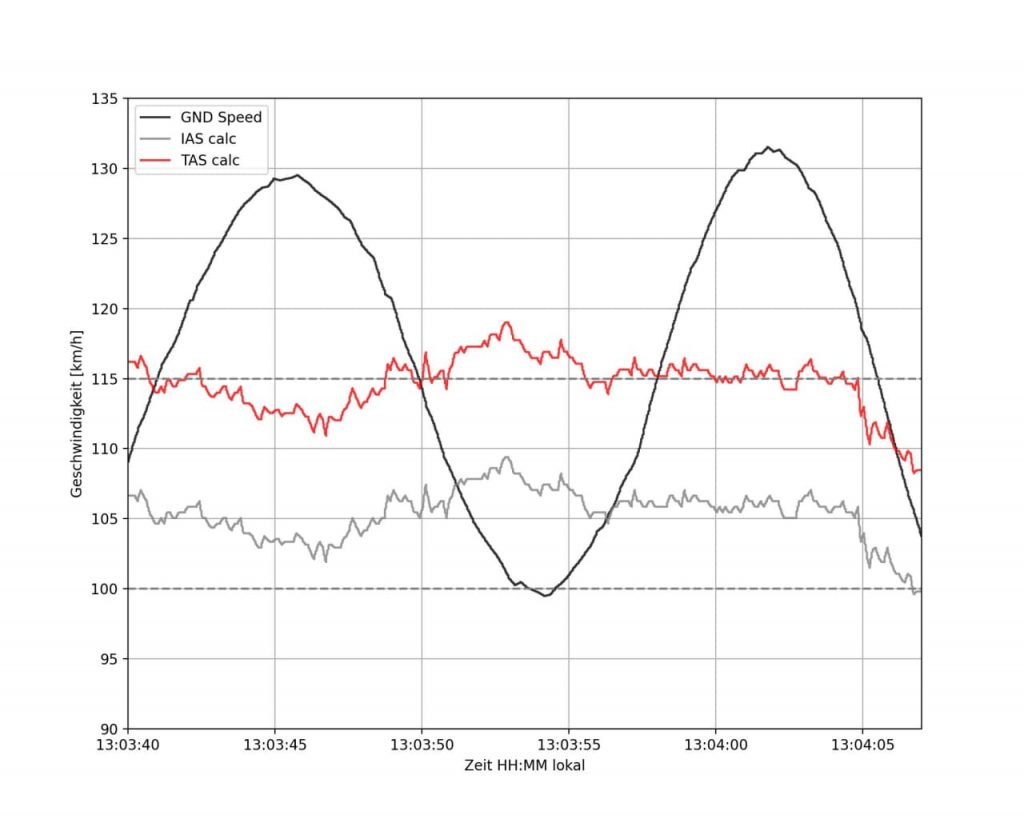

Nach vielen Monaten der Vorbereitung ging es auf das Sommertreffen. Hier konnten wir am Donnerstag, dem 12.08.2021, endlich zum ersten Flug mit der Box starten. Es war ein voller Erfolg! In der Auswertung konnten wir erste Plots generieren. So wurden einige Vollkreise bei 100 km/h Fahrtmesseranzeige geflogen. Diese ließen sich auch in der Datenmenge wiederfinden.

Leider konnte die zweite Woche des Sommertreffens, in der die Breitenerprobung des Messsystems geplant war, nicht mit gutem Wetter punkten. Daher konnten leider keine weiteren Messflüge durchgeführt werden. Das ist zwar schade, aber kein Genickbruch, da die AK-8 schon darauf wartet die Messanlage in Rheinstetten auszuführen. Und wir freuen uns auch schon sehr darauf.

Die Daten des Sommertreffens geben uns bereits wichtige Informationen und zeigen auf wo wir das System weiter verbessern können.

In der Zukunft hoffen wir, dass wir den Messpod als Teil eines modularen Systems ohne spezifische Sensoren zulassen können. Dann könnten andere Forschungsgruppen auf uns zukommen und ihre Sensoren und Sonden einbauen lassen. Dies würde den Gruppen dabei helfen, dass sie bei der Erprobung ihrer Sensoren und Sonden nicht auf Drohnenflug zurückgreifen müssten. Außerdem gewinnt die Akaflieg Karlsruhe an Erfahrung.

Das Projektteam ist auf jeden Fall schwer begeistert vom Digital Zachering. Daher könnt ihr euch darauf freuen, bald von weiteren Fortschritten (und vielleicht auch Rückschlägen) zu hören.

Für Anfragen, Rückmeldungen und Anregungen schreibt gerne an: messpod@akaflieg-karlsruhe.de

Referenz:

B. Hall and T. Povey (2017). „The Oxford Probe: an open access five-hole probe for aerodynamic measurements.“ Measurement Science and Technology 28(3).

Lager

Lager

Auch dieses Jahr mussten wir unser Pfingstlager dank Corona in den Sommer verschieben. Nach dem ausdauernden Verzicht auf jegliche Gruppenveranstaltung über den Winter und Frühling freuten wir uns alle extrem, als es freitags in Richtung Süden los zum Geratshof, in der Nähe von Landsberg am Lech, ging. Dort waren wir Gäste vom Luftsportverein Geratshof und dem angrenzenden Knoblauch-Hof (mit angemessenem Duft).

Leider ließ uns das Wetter ziemlich im Stich, auch an den fliegbaren Tagen waren die thermischen Möglichkeiten sehr begrenzt. Dennoch wurden alle trockenen Stunden motiviert ausgenutzt und so kamen vor allem die Flugschüler auf ihre Kosten. Auch die Scheinpiloten konnten die Alpen wenigstens aus der Platzrunde genießen.

Zum Glück hatten wir genug Alternativprogramm zum Fliegen und konnten so endlich wieder mehr als Gruppe zusammenfinden und die Neuaktiven besser kennenlernen. Das Highlight war eindeutig die Besichtigung der AK-1 in der Flugzeugwerft Schleisheim, bei der uns ein Alumnus spannende Geschichten aus der Bauzeit der AK-1 erzählen konnte. Am nächsten Tag wurde dann noch der restliche Teil des deutschen Museums besichtigt. Es gab sogar genug Regen, um sich in Europas größtem Rutschenparadis zu begnügen. Außerdem bekamen wir eine exklusive Hofführung über die Geheimnisse des Knoblauchanbaus.

Insgesamt konnten sich 25 Piloten und 10 Flugzeuge an dem Lager erfreuen. Trotz der immer noch schwierigen Lage hatten wir ein großartiges Lager. Unser Dank gilt dem Luftsportverein Geratshof, der uns tatkräftig unterstützte und herzlich bei sich aufgenommen hat! Wir hoffen auf ein normales Pfingslager im nächsten Jahr und natürlich auf besseres Wetter!

AK-X

AK-X

Die Schwerpunktlage spielt bei der AK-X wie bei jedem Segelflugzeug eine wichtige Rolle. Sie beeinflusst sowohl Flugeigenschaften als auch Flugleistung und will somit optimal eingestellt sein. Dafür kommt ein Trimmballast im Heck des Rumpfes zum Einsatz, dessen frisch abgeschlossene Konstruktion nun zur Fertigung bereit ist.

Eine Besonderheit bei unserem Nurflügel ist, dass der Pilot genau im Schwerpunkt des Flugzeuges sitzt. Dadurch entfällt die üblicherweise notwendige Kompensation der unterschiedlichen Pilotenmassen.

Allerdings ist es trotzdem notwendig, verschiedene Schwerpunktlagen erproben und einstellen zu können. Da der Flieger voraussichtlich im vorderen Bereich etwas schwerer wird als in der ursprünglichen Auslegung abgeschätzt, muss sowieso im Heck zusätzliches Gewicht hinzugefügt werden. Ein Trimmgewicht an der hinteren Rumpfspitze wurde schon zu Beginn der Konstruktion vorgesehen und soll mit variablem Ballast für Einstellungsspielraum sorgen.

Die Anforderungen sind wie folgt: Das Gewicht soll zwischen 5 und 30 kg in Stufen einstellbar sein. Der Schwerpunkt des Trimmgewichts soll so weit hinten wie möglich liegen und bei jeder Beladungskonfiguration die gleiche Außenkontur besitzen. Aus diesen Spezifikationen entwickelten wir dann das Trimmballastkonzept.

Um das hohe Maximalgewicht von 30 kg zu erreichen, muss ein Teil des Trimmballastes nach vorn in den Tank des Wasserballasts hineinragen. Abgedichtet wird dieser Übergang durch einen O-Ring, welcher zwischen dem hintersten Spant des Rumpfes und der Grundplatte des Trimmgewichts montiert ist. Durch den Wasserkontakt haben wir uns für Edelstahl entschieden, damit es nicht zu Korrosion kommt. Die Grundplatte wird dauerhaft am Flugzeug verbleiben.

Ein Rohr, welches in den Wasserballast hineinragt, kann mit 8 Bleigewichten à 2kg bestückt werden. Um ein Verrutschen der Bleigewichte zu verhindern, werden diese an einem Rundstab verschraubt. Durch Abstandshalter können die einzelnen Bleigewichte auch in einem nicht vollständig gefüllten Rohr gesichert werden. Die Bleigewichte verfügen über je zwei Langlöcher, wodurch der Ausbau mit einem Ausziehwerkzeug erfolgt.

Ist das Rohr gefüllt, erfolgt die Montage der Trimmgewichtspitze, welche ein Gewicht von ungefähr 10 kg besitzt. Auch dieses Bauteil wird über den Rundstab gesichert, aber nun mit einem kleineren Durchmesser. Dadurch ist das Gewinde, mit dem die Bleigewichte gesichert werden, kürzer und ein Wechsel der Bleigewichte deutlich schneller. Um die Trimmgewichtspitze zu zentrieren und gegen Verdrehen zu sichern, gibt es eine Struktur auf der Grundplatte, die in das Trimmgewicht eingreift. Zudem besitzt diese Struktur auf der Grundplatte die Funktion, die Kontaktfläche zwischen Rohr und Grundplatte zu vergrößern.

Die gesamte Konstruktion wird durch eine Verkleidung aus Faserverbundwerkstoffen aerodynamisch abgedeckt. Die Befestigung der Verkleidung erfolgt durch in der Seite eingeschraubte federgelagerte Bolzen. Somit ist eine Demontage der Verkleidung und Änderung der Gewichtskonfiguration auf dem Flugplatz relativ einfach und schnell möglich.

Die Grundplatte und die Trimmgewichtspitze werden aus Rundmaterial aus dem Vollen CNC-gefräst. Andere Bauteile, wie das Rohr, der Rohrdeckel oder der Rundstab können auf Maschinen der Akaflieg bearbeitet werden.

Für den Guss der Bleigewichtscheiben haben wir uns für eine zweigeteilte Form aus Hochtemperatursilikon entschieden. Hierfür werden Formen per FDM-3D Druck gefertigt. Diese werden mit Silikon ausgefüllt und härten zur Vermeidung von Luftblasen unter Unterdruck aus. Anschließend wird die Form zusammengesetzt und mit Blei ausgegossen. Danach kann die Form wiederverwendet werden.

Die Verkleidung wird auf das montierte Trimmgewicht mit Trimmgewichtspitze laminiert. Dadurch ist ein perfektes Anliegen der Verkleidung auf der Grundplatte gewährleistet.

Die Baugruppe ist also für einen „bloßen Klumpen Blei“ relativ aufwändig, durch die ausgeklügelte Konstruktion mit einfacher und sicherer Anpassbarkeit des Ballasts erwarten wir aber auch einen großen Nutzen für Flugerprobung und Normalbetrieb.

AK-X

AK-X

Nach einer gut vierjährigen Pause hat das AK-X 1:2-Modell vor zwei Wochen seinen Wiedererstflug absolviert. Nun werden wir die Flugerprobung fortsetzen.

Doch warum die lange Pause? Das hat mehrere Gründe:

Auslöser war eine harte Landung, bei der das starre Bugfahrwerk stark beschädigt wurde. Dieses Problem war bekannt und es gab bereits Pläne für ein einziehbares, gefedertes und gedämpftes Bugfahrwerk. Dazu wurde auch ein neuer Rumpf gebaut. Unter anderem durch die gewonnen Erkenntnisse der Flugerprobung fiel jedoch die Entscheidung zunächst das manntragende Flugzeug zu bauen. In der Folge rückte der Modellflug in den Hintergrund.

Mittlerweile ist zwar immer noch viel am Prototypen zu bauen, aber die Anzahl paralleler Baustellen schrumpft allmählich. Außerdem haben viele der heutigen aktiven Mitglieder noch nie die Silhouette der AK-X am Himmel gesehen. Besonders Letzteres ist natürlich ein sehr ernüchternder Zustand und konnte zum Glück nun behoben werden.

Um die verbleibenden offenen Fragen bezüglich der Flugerprobung zu klären haben wir die Baumaßnahmen am neuen 1:2-Rumpf abgeschlossen und die nötigen Genehmigungen zum Starten eingeholt.

Eine neue Besonderheit ist der Start: Mit seinen gut 50 kg ist das AK-Modell in Modellflugmaßstäben ein Schwergewicht. Nachdem wir in der Vergangenheit immer wieder Probleme mit dem Motor der ferngesteuerten Schleppmaschine hatten, kam die Idee auf, das Ultraleichtflugzeug zu verwenden, mit dem in Rheinstetten die bemannten Flugzeugschlepps gemacht werden.

Was erst verrückt klingt, stellt sich tatsächlich als gute Idee heraus: Die Fluggeschwindigkeiten im Schlepp liegen bei beiden Luftfahrzeugen bei etwa 100 km/h und auch die Spannweiten sind nicht so unterschiedlich. Da keine Standardverfahren existierten, dauerte die Beantragung der Genehmigung ein bisschen. In der Praxis ist der Betrieb aber einfach eine Mischung aus manntragendem Flugzeugschlepp und den Modellflugverfahren: Der Funkkontakt zwischen den Piloten läuft über einen Luftraumbeobachter, der neben dem Modell-Steuerer steht.

Nach der Nachprüfung des 1:2-Modells und Belastungsversuchen der Schleppkupplung konnten wir schließlich unter den Augen des Modellprüfers zum Wiedererstflug starten. Zunächst mussten noch Regen und niedrige Wolkenbasis abgewartet werden.

Schließlich gab es aber doch ein Wetterfenster, das einen Flug erlaubte. Fast so steil wie im Windenstart ging es nach sehr kurzer Rollstrecke in den Himmel, bis nach kurzer Zeit schon die niedrige Wolkenbasis erreicht war. Das Modell flog sowohl im Schlepp als auch im anschließenden freien Flug wie gewohnt einwandfrei. Die Landung gelang auch in Normalflug-Klappenstellung und dem entsprechend großen Anstellwinkel ohne Hüpfer. Das neue Bugfahrwerk hat sich also schon im ersten Flug bewährt.

Ein paar Details, die beim Fliegen aufgefallen sind, passen wir zur Zeit noch an. Dann stehen zuerst Vergleichsflüge zu Trimmgeschwindigkeiten und Schwerpunktlage an, um die Konsistenz der Erprobungsergebnisse zu gewährleisten. Dann soll sukzessive der Schwerpunktbereich erweitert und die Trudelerprobung mit Einziehfahrwerk und in hinteren Schwerpunktlagen fortgesetzt werden.

Fortsetzung folgt…

Flugplatz

Flugplatz

Die Akaflieg Karlsruhe kann sich bereits Anfang 2021 über viele Erfolge und Premieren freuen. Eine von ihnen ist der langersehnte Erstflug unseres „Flicken-Twins“.

Am 10.04.2021 war es so weit: Der Twin der Akaflieg Karlsruhe konnte endlich zu seinem ersten Flug bei uns starten.

Das Projekt startete im Sommer 2019. Auf Segelflug Kleinanzeigen entdeckten einige Akaflieger ein günstiges Angebot: Teile von insgesamt drei Flugzeugen des Typs Twin II waren zu einem niedrigen Preis in Dänemark zu verkaufen. So begann das Projekt. Aus den Teilen sollten wieder zwei flugfähige Twins werden.

Das erste Flugzeug entstand aus einem Rumpf, der eine Außenlandung im Wasser hinter sich hatte. Die Flächen dieses Fliegers waren bei der Landung sehr stark beschädigt worden. So wurden sie übergangsweise durch Flächen eines anderen Twins ersetzt. Aus der für eine eher kurze Zeitspanne angedachten Reparatur von kleinen Schäden am Rumpf wurde dann am Ende eine komplette Überholung des ganzen Rumpfs. Nach über anderthalb Jahren und fast 2000 investierten Arbeitsstunden konnte der Twin nun im April endlich wieder fliegen.

Das Aufbauen gestaltete sich noch recht holprig, da die Handgriffe noch nicht so gewohnt waren wie bei den anderen Flugzeugen des Flugparks. Mittags konnte trotz dieser Schwierigkeiten gestartet werden.

Im F-Schlepp startete der Twin in Rheinstetten. Pilot Dominic „Pöppi“ Pöppe hatte sich gut vorbereitet, und so wurde der „XNZ“ (heute D-8122) direkt im ersten Flug an seine Grenzen geflogen. Dazu war vorher extra provisorisch ein G-Messer eingebaut worden. Natürlich gab es noch kleinere Mängel. Doch vieles konnte schon während des Flugbetriebs behoben werden. Direkt nach dem Erstflug wurde der Twin für Überprüfungsstarts eingesetzt. Wie auch in anderen Vereinen hatte unsere Saison gerade erst begonnen.

Mittlerweile ist er fester Bestandteil des Karlsruher Flugzeugparks und wird vor allem in der Schulung eingesetzt. Die Mitglieder sind trotz anfänglicher Bedenken sehr überzeugt von dem Doppelsitzer und wissen seine Vorzüge nun sehr zu schätzen.

Sogar die erste A-Prüfung wurde schon auf unserem neuen Doppelsitzer absolviert. Auch erste kleinere Überlandflüge waren dieses Jahr schon möglich. Alles in allem also ein voller Erfolg für die Akaflieg Karlsruhe.

Events

Events

Für alle die das Hochschulleben vermissen und endlich mal wieder weg vom Schreibtisch wollen: Hier seid ihr genau richtig!

Vielleicht habt ihr nun keine Lust jeden unserer (sehr guten) Beiträge in unserem Blog zu lesen um mühsam herauszufinden wer wir sind und was wir machen.

Das müsst ihr auch nicht!

(Empfehlen können wir das aber auf jeden Fall.)

Wenn ihr mit uns über Projekte, die Gruppe, oder wie man Mitglied werden kann sprechen wollt, dann kommt zu einem unserer Digitalen Treffen.

Wir freuen uns euch kennenzulernen!

Grundsätzlich könnt ihr einfach jeden Donnerstag um 20.00 Uhr bei unserer Digitalen Versammlung teilnehmen: https://meet.google.com/miy-uzzh-cmi?pli=1&authuser=1

AK-X

AK-X

Nicht immer läuft beim Bau eines Flugzeuges alles glatt. Prominente Beispiele haben wir vor ein paar Jahren hier zusammengefasst: https://akaflieg-karlsruhe.de/es-laeuft-nicht-immer-alles-rund/

Seitdem sind sehr viele Sachen sehr gut gelaufen, aber natürlich auch ein paar Sachen nicht so toll.

Ein besonders bitterer Fall für uns war, dass wir zum zweiten Mal einen Holmgurt für den rechten Flügel für die Tonne gebaut haben.

Aufgefallen ist der Fehler recht spät. Anfang 2020 haben wir die beiden Holmgurte des rechten Flügels mit dem vorläufigen Holzsteg verklebt. Erst nachdem wir den Holm aus dem Flügel gehoben haben, um im nächsten Schritt den Steg mit Kohlefaser zu verstärken, ist uns aufgefallen, dass ein Gurt sehr starke Ondulationen aufweist. Der Holmgurt lag bis dahin mit der fehlerhaften Seite in der Form, sodass dieser üble Schnitzer nicht aufgefallen ist.

Uns war klar: so kann es nicht weitergehen. Noch einen Holmgurt in den Sand zu setzen, würde neben hohen Kosten auch stark an der Motivation zehren. Deshalb haben wir im Laufe des letzten Jahres zwei Verbesserungen umgesetzt.

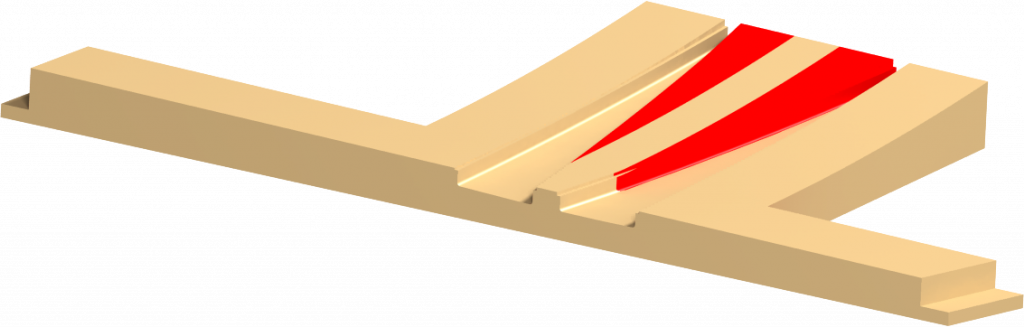

Die Rovings für den Holmgurt legen wir von Hand in den Flügel ein. Als Verlängerungsstück für die Wurzel (der Teil des Holmes, der später im Rumpf steckt), gibt es eine abnehmbare Form in die, die Rovings gelegt und abschließend gepresst werden. Innerhalb dieser Form werden Rovings beim Legen abgeschnitten, um die immer schmalerwerdende Geometrie umzusetzen.

Durch diese Bauweise haben die Rovings in der Stummelform wenig Halt und können beim Verpressen leicht herrausgedrückt werden. Deshalb haben wir die Stummelform überfräst und den schmalerwerdenden Querschnitt zu einem konstanten abgeändert. So laufen beim Legen alle Rovings über die komplette Länge und können gegen Herausdrücken gesichert werden.

Natürlich muss später trotzdem noch die ursprüngliche anvisierte Form erreicht werden. Hier müssen wir also dann noch mit Trennscheibe und Schleifwerkzeugen ran.

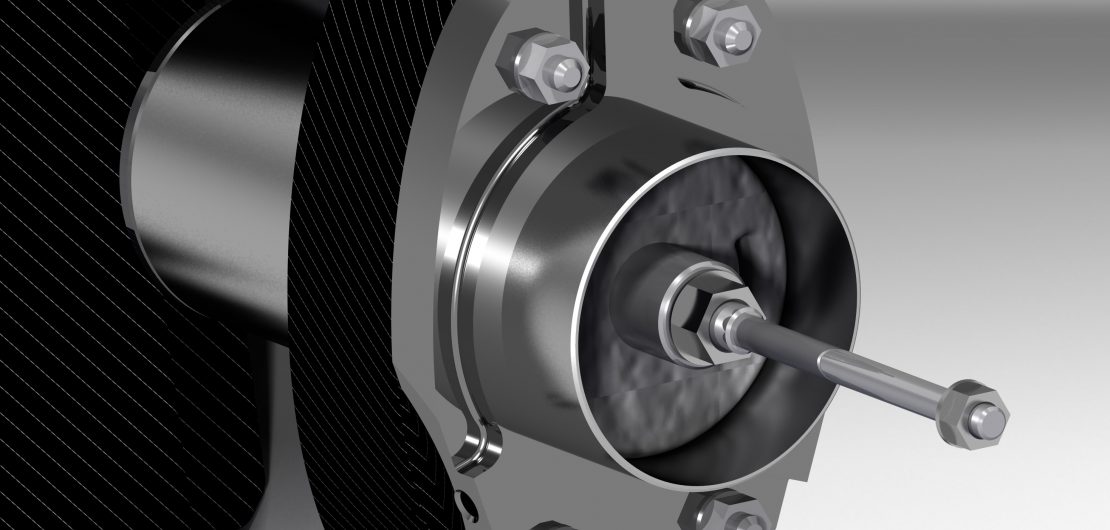

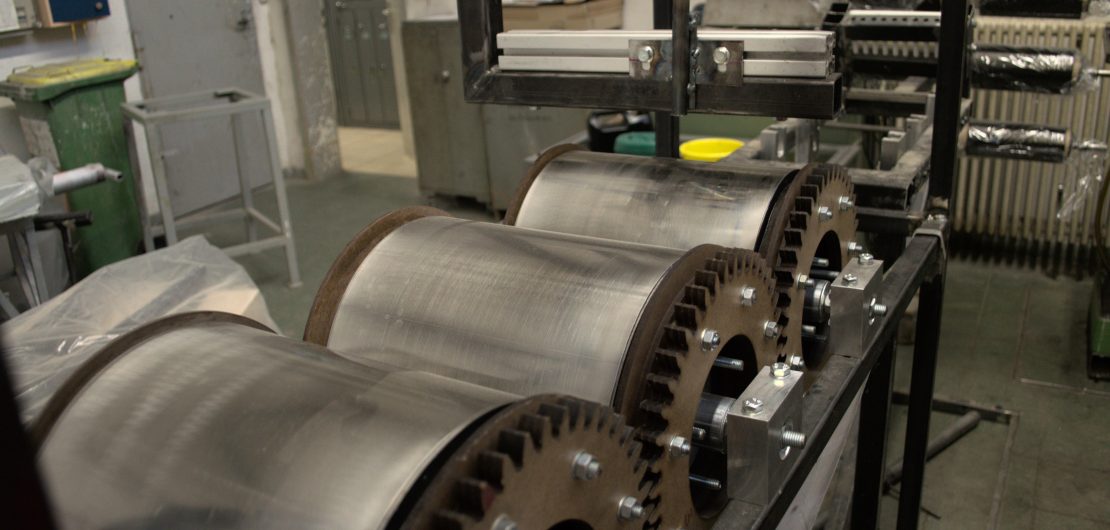

Die Rovingziehmaschine, von uns auch RZM genannt, dient zum Tränken der Kohlefaserrovings mit Harz. Die alte Maschine war uns schon länger ein Dorn im Auge. Der Harzverbrauch ist enorm hoch und es gab immer wieder Teile der Rovings die wir nicht verwenden konnten weil durch die Belastungen beim Tränken einzelne Fasern in Mitleidenschaft gezogen wurden. Da wir sowieso nicht direkt einen neuen Gurt bauen konnten und auch unsere gesammelten Erfahrungen den nächsten Projekten zugutekommen lassen wollten, haben wir eine neue Idee entworfen und umgesetzt.

Die neue Rovingziehmaschine verwendet ein anderes Konzept um die Rovingstränge mit Harz zu tränken: Die Rovings werden um drei große Edelstahlrollen gelenkt. Die ersten zwei dieser Rollen werden dünn mit Harz benetzt welches wiederum von den Rovings aufgenommen wird. Der größte Vorteil dieser Technik liegt darin, dass eine geringere Harzmenge für den Betrieb benötigt wird und deshalb die Temperaturentwicklung geringer und die Topfzeit höher ausfällt. Damit sinkt auch der Harzverbrauch der bei der alten RZM durch den regelmäßigen Austausch des Harzes nötig war. Eine weitere Änderung findet beim Abstreifvorgang statt. Zusätzlich zu der Hauptdüse die den gewünschten Faservolumengehalt einstellt wird eine weitere Düse vorgeschaltet, die den Großteil des überflüssigen Harz bereits abscheidet. Die Belastung der Hauptdüse wird dadurch gesenkt was zu einer längeren Standzeit und noch genauerem Faservolumengehalt führt.

Um sicherzugehen, dass unser Rovingziehprozess trotz dieser Änderungen weiterhin noch qualitativ hochwertige Ergebnisse liefert, werden wir, sobald es die Bedingungen wieder zulassen, Zug- und Druckproben für eine Materialprüfung herstellen. Wenn diese mindestens die Werte der alten Rovingziehmaschine erreichen, steht dem Bau des letzten Holmgurtes hoffentlich nichts mehr im Wege.

AK-X

AK-X

Nachdem der Bau des Bruchwinglets abgeschlossen wurde, hat uns das vergangene Jahr die Vorbereitung des Winglet-Bruchversuchs beschäftigt. Wer nochmal nachlesen möchte, wie das Bruchwinglet gebaut wurde und warum wir einen Bruchversuch durchführen wollen, kann das hier tun:

Nach der Auswertung der aerodynamischen Lastfälle, welche durch die Bauvorschrift gegeben waren, beschäftigte uns vor allem die Einspannung des Winglets. Wir haben uns hierbei für den Bau eines „Dummyflügel“, also eines Flügelendteils entschieden, welcher wiederum an ein geschweißtes Stahlgestell angebunden wird. Schlussendlich wird dieses mit dem Boden verschraubt.

Diese Lösung gibt uns nicht nur Festigkeitsvorteile, sie erlaubt uns auch die Krafteinleitung vom Winglet in den Flügel realitätsnah zu testen. Allerdings hat sie den Nachteil aller aufwändigen Fertigungsverfahren einer Flügelstruktur. So zogen wir erneut (wenn auch sehr kurze) Holmgurte, passten Stege ein, bauten Rippen und laminierten Schalen und Anwinklungen. All dies wurde noch dadurch erschwert, dass wir die entsprechende Flügelform schon längst weggeräumt und eingelagert hatten.

Ein ebenso großes Projekt stellte dann noch der Steckmechanismus dar. Neben dem normalen Aufwand des Drehens von Buchsen und Bolzen, dem Bohren, Einpassen und Verkleben wurde aufgrund hoher Lasten und der notwendigen Steifigkeit entschieden, den Mechanismus noch um einen Steckbolzen am hinteren Querkraftbolzen zu ergänzen. Somit musste zusätzlich noch am eigentlich bereits fertigen Bruchwinglet eine Buchse ersetzt werden.

Aktuell ruhen die Versuchsvorbereitungen, wir hoffen aber, sobald sich die Situation wieder bessert, bald einen Termin mit dem KIT Institut für Stahl- und Leichtbau, Versuchsanstalt für Stahl, Holz und Steine (VAKA) vereinbaren zu können, welches uns dankenswerterweise bei der Durchführung des Versuchs unterstützt.