AK-X

AK-X

AK-X

AK-X

Idaflieg

Idaflieg

„Meine Welt ist nicht die Welt der anderen“ – Wertschätzendes Führen

Da sich über die Pandemie viele grünschnäblige „Cheffe“ (Vorsitzende, Projektleitende, Teamleitende…) in allen Akafliegs angesammelt hatten war es längst überfällig, dass diese in die Welt der Führung eintauchen.

Hierfür gibt es traditionsgemäß das Idaflieg „Cheffetreffen“. Es handelt sich um einen Lehrgang, der von Janik Eggler am Geratshof (Landsberg am Lech) geleitet wird. Seit vielen Jahren arbeitet die Idaflieg mit Janik zusammen, in guten wie schweren Zeiten. An dieser Stelle wir uns herzlich für sein Engagement bedanken. Janik selbst ist Motorflieger, Segelflieger, Kunstflugpilot, Fluglehrer, Skipper … und ganz wichtig: Leader. Als selbstständiger Trainer für Leadership Camps, Coachings und Teamentwicklung hat er sich mit „Janik Eggler Training“ (kurz JET) einen Namen gemacht. Wer könnte also besser geeignet sein, um Technik- und Flug(zeug)begeisterte Studierende abzuholen und ihnen Fähigkeiten in der Führung zu vermitteln?

Der Lehrgang begann am Mittwochmorgen und endete am Freitagabend. Trotz eines sehr ruhigen Tempos waren diese Stunden voller Input. Keiner hatte auch nur den Hauch einer Chance, nach dem Lehrgang ohne neue Sichtweisen und Methoden nach Hause zu fahren.

Anwesend waren die Akafliegs aus Berlin, Hannover, Aachen, Karlsruhe, Esslingen und Stuttgart, sowie Katyuscha, Janik – und ganz wichtig: Hündin Donna.

Im ersten Teil des Lehrgangs beschäftigten wir uns mit Leadership-Aspekten. Dazu wurden uns jedoch nicht einfach stumpf Stichworte gegen den Kopf geworfen. Wir mussten diese selbst finden. Hierfür wurden der Film „Invictus“, über die beeindruckende Führungspersönlichkeit Nelson Mandela, sowie die Erzählung „Der Pilot“ von Richard Bach, zu Rate gezogen. Diese und weitere Leadership-Spielereien führten dazu, dass wir schnell herausfinden konnten, was eine gute Führungskraft ausmacht.

Viele der gefundenen Qualitäten hätte man sicherlich intuitiv auch benannt. Es macht jedoch einen großen Unterschied diese bewusst auszusprechen und zu reflektieren. Ganz wichtig und zentral war, dass man jedem Menschen grundsätzlich wertschätzend und empathisch gegenübertreten sollte. Getreu dem Motto „Meine Welt ist nicht die der anderen“ muss man seine eigene, sowie die Meinung des Gegenübers in die individuelle Lebensgeschichte einordnen. Eine von Offenheit und Respekt geprägte Kommunikation ist da sicherlich ein Kernelement.

Nachdem wir Anregungen für die eigene Persönlichkeit erhalten hatten, widmeten wir uns den Menschen, welche man führen sollte. Schnell wurde das Entscheidungsdreieck aufgelegt. Sicherlich habt ihr auch schon mal von den Optionen love it, change it, leave it gehört. Leicht demotivierend zwischen diesen Optionen befindet sich das Jammern. Da wollen wir uns aber selbstverständlich bei keiner Entscheidung (für eine längere Zeit) aufhalten. Um aus dem Jammern auszubrechen ist Motivation und Inspiration ein guter Ratgeber. So waren diese Themen weitere Schwerpunkte im Seminar.

Was fehlt noch zwischen der Teamleitung und dem Team? Ganz klar: die Kommunikation. Als letzten großen Schwerpunkt lernten wir, wie man Konflikte erkennt, einordnet, Feedback gibt und worauf wir bei der zwischenmenschlichen Kommunikation achten sollten. Beim Eisbergmodell klingelt vielleicht bei dem ein oder anderen schon etwas. Hierbei geht es darum sich vor Augen zu halten, dass der geringste Teil zwischenmenschlicher Kommunikation auf der Sachebene abläuft. Die Beziehungsebene wiegt deutlich schwerer. Die allermeisten Konflikte entstehen nicht auf sachlicher Basis.

Insbesondere die BANK-Feedbackmethode (Beobachtung, Auswirkung, Nennung Wunsch, Konsequenz) fand sehr große Zustimmung. Sie wurde schon von diversen Teilnehmern zu Hause ausprobiert – mit Erfolg!

Natürlich haben wir noch viele weitere Methoden und Modelle kennengelernt. Wenn wir nur einen Bruchteil davon in der Akaflieg, im Job oder im Alltag anwenden, sind wir gut gewappnet.

Falls ihr selbst Interesse an einem derartigen Lehrgang haben solltet – ihr wisst, wohin ihr euch wenden müsst!

Idaflieg

Idaflieg

Auch dieses Jahr stellte die Corona-Pandemie kein Hindernis für das alljährliche Herbstschulungslager dar. Ganz im Gegenteil, unter den Vorgaben von 3G (getestet, genesen oder geimpft) konnte das Heschula unter ganz normalen Verhältnissen abgehalten werden. Es wurde wieder in der Lackierkabine übernachtet, in der Werkstatt gefrühstückt und in der Küche gekocht. Auch beim Flugbetrieb konnte auf eine dauerhafte Infektions-Gruppeneinteilung und Masken verzichtet werden. Besonders dieses Heschula war auch seine Rundenfreiheit. Dies stellte die einige Wochen vorher probeweise eingeführte Abschaffung der Runden auf seine härteste Probe. So konnten wir widerspruchsfrei eine offene Fehlerkultur führen und auch befürchtete soziale Fehltritte der Teilnehmer blieben aus.

Mit dabei waren Akaflieger aus München, Stuttgart, Esslingen, Darmstadt, Aachen und Hannover jeweils in Begleitung von der Münchner ASK 21, der doppelsitzigen fs31 und der fs35, die uns jede Menge F-Schlepps bescherte, und der Esslinger und Darmstädter 21. Die Aachner brachten ihre DG-1000T und die Glasflügel Hornet mit und auch die Hannoveraner steuerten ihren Twin Astir Trainer doppelsitzig und den Astir CS einsitzig bei. Unser Flugzeugpark wurde dieses Jahr anfangs durch die AK-5, die AK-5b und den Twin vertreten, etwas später kam die DG-1000J mit wieder repariertem Fahrwerk dazu.

Fliegerisch war das Heschula auch dieses Jahr wieder für alle Beteiligten ein voller Erfolg. Bis auf einen Tag konnte in der ersten Woche immer geflogen werden. Der verregnete Tag wurde von einigen genutzt, um Bouldern zu gehen, sich Karlsruhe anzuschauen oder einfach mal einen Tag sich auszuruhen. An den anderen Tagen hat das Wetter für diese Jahreszeit sehr gut mitgespielt, sodass viele Flugschüler, ihre Corona bedingte mäßige Flugsaison doch noch erfolgreich abschließen konnten. Obwohl es nicht sehr wahrscheinlich ist in dieser Jahreszeit Thermik zu finden, schafften es doch einige sich längere Zeit oben zu halten, was die Motivation nochmal deutlich steigerte.

Auch das Bergfest konnte dieses Jahr wieder gefeiert werden, dank Doros Organisation kam der soziale Aspekt des Heschulas nicht zu kurz, ganz im Gegenteil, nach der langen sozialen Pause in der Idaflieg konnte endlich wieder gefeiert und Kontakte geknüpft werden.

Am Sonntag nach dem Bergfest vertrieb man sich die Zeit im Europabad oder ging sich das Schloss anschauen. Die zweite Woche begann dann mit ganz vielen Windenstarts bei anfangs bedeckten, aber sich im Laufe des Tages besserndem Wetter und so wurde bis Sunset geflogen und die Flieger mussten im Dunklen abgebaut werden. Selten musste der Flugbetrieb aufgrund von Regen unterbrochen oder früher beendet werden. Mit der Dynamic und der fs35 waren zwei Schleppmaschinen vorhanden und so wurden etliche F-Schlepps gemacht, sei es für Kunstflug, F-Schleppschulung oder Trudeleinweisungen. Gerade für die Flugschüler die optimale Gelegenheit schnelle Fortschritte in ihrer Ausbildung zu erzielen. Auch die Ausbildung auf der Winde kam nicht zu kurz und so wurde jedem Windenschüler ermöglicht, viele Schlepptage und Schlepps zu sammeln.

Mit den insgesamt acht Doppelsitzern, 4 Einsitzern und zwei Schleppflugzeug kamen 781 Starts zustande, einige davon absolvierte dieses Jahr das AK-X 1:2 Modell, das somit still und heimlich sein Heschula-Soft-Debüt feierte. Den Chef-FI-Posten belegten in hervorragend harmonierender Gemeinschaftsarbeit Azubi, als frischgebackener FI mit Rheinstetten-Weisheit, zusammen mit Rapante aus Darmstadt, als ATO-Papierkram-Kämpfer. Ebenfalls erwähnenswert ist die unermüdliche Leistung von T(h)or als Windenpate, der mit Erfolg dafür gesorgt hat, dass unsere Winde jeden Tag schleppklar war. Aber auch Dank der zahlreichen Fluglehrer und Flugzeugpaten, der Lagerleitung, ausgeführt von Waver, und derjenigen, die zuhause externe Teilnehmer beherbergten war das diesjährige Herbstschulungslager ein voller Erfolg.

AK-X

AK-X

Wir haben uns eine eine 360° Kamera gegönnt. Damit gibt es jetzt noch coolere Videos vom AK-X Modell.

Zuletzt wurde getrudelt:

AK-X

AK-X

Weit über 1000 Arbeitsstunden sind in den Bau von Bruchwinglet, Flügelsteckungsdummy und Versuchsaufbau, Lastfallanalyse und -Auswahl und die Organisation und Planung des Wingletbruchversuchs geflossen.

Nun haben wir diesen wichtigen Meilenstein erfolgreich hinter uns gebracht!

Im Vorfeld war trotz seit längerem fertiger Bauteile (siehe Warten auf Wingletbelastung) noch Einiges vorzubereiten: Neben der Abstimmung mit dem Luftfahrtbundesamt (LBA) und der Versuchsanstalt für Stahl, Holz und Steine (VAKA) am KIT, wo wir den Versuch durchgeführt haben, haben Planung und Vorbereitung des Versuchsaufbaus viel Zeit in Anspruch genommen. Derart umfangreiche Versuche bieten viel Raum für unerwartet auftretende Probleme. Aufgrund des begrenzten Zeitfensters für die Nutzung der Versuchshalle – ein Tag für den Aufbau sowie ein weiterer für Durchführung und Abbau – war es entsprechend wichtig, auf alle Eventualitäten vorbereitet zu sein.

Der Aufbau funktionierte – auch dank der fachkundigen Unterstützung durch die Mitarbeiter der VAKA – problemlos. Zunächst montierten wir das Lasteinleitungsgeschirr an der Prüfmaschine und unser Einspanngestell am Nutenboden. Mit dem darauf gesteckten Bruchwinglet wurde dann alles zueinander ausgerichtet. Um den gesamten Aufbau haben wir schließlich eine Box aus Dämmelementen aufgestellt. Nach der Befestigung von Kameras, Sensoren und dem Aufbau der Heizanlage wurde der gesamte Aufbau über Nacht aufgeheizt, um alle Bauteile am nächsten Morgen zuverlässig auf die Versuchstemperatur von 54 °C durchgewärmt zu haben.

Am nächsten Morgen ging es ans Eingemachte:

Zuerst wurden mittels Handkraftmesser einige zusätzliche Lastfälle getestet:

An der Wingletspitze dominieren die von der Bauvorschrift vorgegebenen Handkräfte von 15 daN, die das Winglet in alle Richtungen ertragen können muss. Außerdem wurde die bei einer Drehlandung auftretende Kraft am Bodenberührungspunkt des Flügels – also nahe dem Knick des Winglets – getestet. Aufgrund der hohen erwarteten Sicherheiten haben wir diese Lasten unter den wachsamen Augen unseres LBA-Projektbetreuers bis zu einem Sicherheitsfaktor von 1,5 aufgebracht und gehalten. Der Erfolg dieses ersten Teils des Bruchversuchs wurde bestätigt, als wir danach keine bleibenden Deformationen feststellen konnten.

Schließlich ging es mit dem eigentlichen Versuch los: Der dimensionierende Lastfall für das Winglet ist eine seitliche Böe bei hoher Geschwindigkeit. Durch die große Fläche des vertikalen Teils wird dabei das gesamte Winglet sowie die Steckung zum Flügel stark beansprucht. Auf der Seite, auf der das Winglet durch die Luftkraft nach außen gebogen wird, treten durch die Geometrie noch größere Lasten im Knick- und Steckungsbereich auf als bei Biegung nach innen. Daher wurde im Bruchversuch die Biegung nach außen getestet. Um die Last durch die vertikal arbeitende Prüfmaschine direkt einleiten zu können, ist das Winglet im Versuchsaufbau so gedreht, dass dessen vertikaler Teil annähernd horizontal ist. Damit die Last im verformten Zustand, nahe der erwarteten Bruchlast, möglichst genau den tatsächlichen Bedingungen entspricht, wurde der Winkel des unbelastet eingespannten Zustands entsprechend angepasst.

Das Winglet wurde zunächst bis zur sicheren Last von j=1 belastet, das entspricht in diesem Fall etwa 1800 N. Bis dorthin darf natürlich nichts kaputtgehen, sodass jedes plötzliche Knacken oder Knallen ein bisschen Nerven kostet, auch wenn es durch leichtes Verrutschen oder Setzen des Lasteinleitungsgeschirrs ausgelöst wird. Nach dem folgenden Entlasten konnten wir das Winglet noch ein letztes Mal in intaktem Zustand begutachten und uns durch die Kraft- und Weg-Aufzeichnungen der Messaufnehmer davon überzeugen, dass keine bleibenden Deformationen auftreten.

Ab dann ging es nur noch „nach oben“. Alle vorgeschriebenen Lasten müssen im Versuch mindestens 3 Sekunden lang getragen werden. Mit Pausen bei den entsprechenden Sicherheitsfaktoren von j=1 und j=1,5 (mindestens nachzuweisende Bruchlast) ging es weiter an j=1,725 (Nachweis der Dauerfestigkeit) vorbei dem sicheren Bruch entgegen. Gelegentliches Knacken wies darauf hin, dass trotz steigender Last nun erste Schäden auftraten. Bei j=2,1 wurde ein erster äußerlich erkennbarer Schaden, nämlich Beulen an der Endleiste im horizontalen Teil sichtbar. Dennoch konnte die Last weiter gesteigert werden, bis schließlich bei j=2,2 die Schale an der Nasenleiste im Horizontalteil versagte und auch der Holm brach.

Auch im entlasteten Zustand hat das Bruchwinglet noch erstaunlich fest zusammengehalten, sodass wir den gesamten Aufbau wie auf der Hinfahrt transportieren konnten, nur mit ein paar offensichtlichen Schönheits- (und Struktur-) Fehlern. Um die Bruchstelle genauer analysieren zu können haben wir das Winglet schließlich noch aufgesägt.

Aktuell läuft die genaue Analyse und Nachweisführung. Mit dem erfolgreichen Nachweis der in der Bauvorschrift geforderten Sicherheiten steht dem Bau der fliegenden Winglets dann nichts mehr im Weg.

Ein großer Dank gebührt der Versuchsanstalt für Stahl, Holz und Steine am KIT! Durch die Nutzung der professionellen Prüfmaschine und Messtechnik und insbesondere auch durch fachkundige Beratung seit der frühen Planungsphase haben deren Mitarbeiter die Durchführung dieses für uns ziemlich komplexen Versuchs erst ermöglicht.

Digital Zachering

Digital Zachering

Das Sondermessprojekt „Digital Zachering“ der Akaflieg Karlsruhe hat die Grundidee, den Flugzustand eines Segelflugzeuges möglichst gut mit einfachen Mitteln abzubilden. Die ersten Messflüge konnten Anfang August auf dem Sommertreffen der idaflieg durchgeführt werden.

Das Sommertreffen wird von der idaflieg (Interessengemeinschaft Deutscher Akademischer Fliegergruppen) organisiert. Besondere Unterstützung kommt dabei vom Deutschen Zentrum für Luft-und Raumfahrt (DLR) und dem Luftfahrtbundesamt (LBA).

Beim Sommertreffen kommen Mitglieder aller deutschen Akafliegs für drei Wochen zusammen, um das wissenschaftliche Fliegen zu üben und diverse Sondermessprojekte (SMPs) durchzuführen. Diese Sondermessprojekte können Erprobungsflüge von Prototypen oder aber ganz andere Forschungsprojekte, wie eben das Digital Zachering, sein. Das Großartige ist, dass man sich bei der Veranstaltung mit vielen Experten aus ganz Deutschland austauschen kann. Zudem werden die Kosten für die Messflüge vom DLR übernommen.

Das Zachern ist einer der Hauptschwerpunkte des Sommertreffens. Es dient der systematischen Erfassung der Flugeigenschaften eines Flugzeuges und gleichzeitig der Ausbildung von Piloten im Bereich des wissenschaftlichen Fliegens. Dabei müssen die Piloten diverse Steuereingaben geben und beobachten wie sich das Flugzeug verhält. Die erfassten Daten werden auf Papier festgehalten. Mit dem Digital Zachering wird zusätzlich zu der handschriftlich erfassten Beobachtung eine digitale Aufnahme der Flugbewegung realisiert.

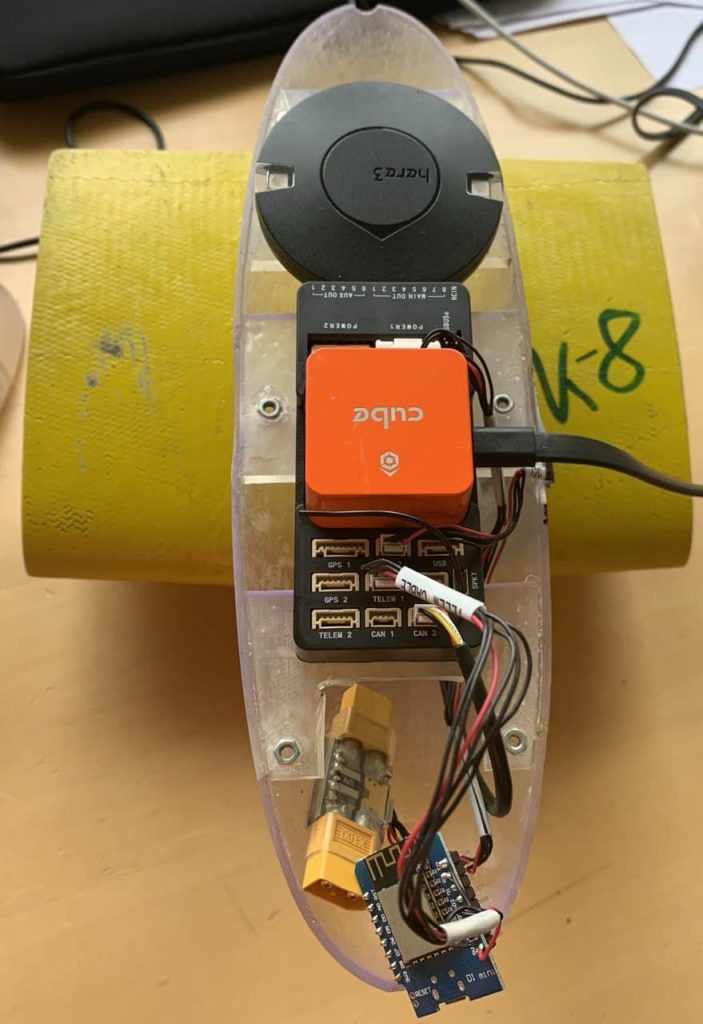

Als Herzstück des Messsystems dient ein Pixhawk Autopilot für unbemannte Luftfahrsysteme (UAS). Die Cube- und Ardupilot-Projekte sind dabei für uns besonders interessant, da sie Open-Source sind. Es können also alle Hardware- und Softwarekomponenten nachvollzogen werden und eigene Weiterentwicklungen sind dank guter Dokumentation für viele Studenten realisierbar. Mit dem CubePilot ist es uns möglich, zuverlässig umfangreiche Datensätze zu generieren. Er verfügt sowohl über ein internes Sensorsystem zum Flugzustand und bietet darüber hinaus viele Schnittstellen für externe Messtechnik. Neben des GPS- und lagebasieren Navigationssystems haben wir für Erfassung der Strömung und des Flugzustanden in dieser Kampagne ein einfaches Prandtl-Rohr, sowie einen Temperatur- und Feuchtesensor verwendet.

Eine weitere Herausforderung war das aerodynamische Gehäuse der Box. Diese wurde am Institut für Mikroverfahrenstechnik am KIT aus SLA-Harz gedruckt. An diesem Institut konnten wir auch schon OpenAccess 5-Lochsonden (The Oxford Probe), mittels BinderJetting, additiv fertigen. Eine Oxford-Sonde soll im Winter in das Messsystem integriert werden. Das spannende an diesen Sonden ist, dass sie nicht im Windkanal kalibriert werden müssen (Hall and Povey 2017). Wir wollen diese Sonden erstmals für die Flugdatenerfassung einsetzen.

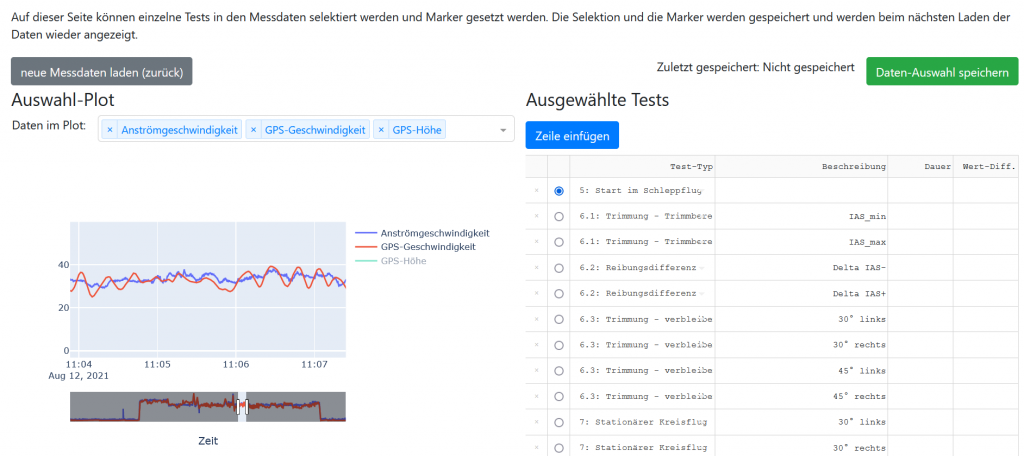

Einige Wochen vor Beginn unserer Messkampagne auf dem idaflieg-Sommertreffen haben wir tatkräftige neue Teammitglieder aus der Akaflieg Braunschweig gewonnen. Die Akaflieg Braunschweig arbeitet ebenfalls an Konzepten zur Flugdatenerfassung und -auswertung. Unverhofft kommt oft und so führen wir das Projekt jetzt überregional durch, ganz im Sinne der idaflieg. In Brauschweig wurde ein Online-Tool, speziell für die Auswertung der Messpoddaten entwickelt. Hiermit können Piloten ihre Flugdaten interaktiv mit einer Python-basierten Web-App auswerten. Es geht insbesondere darum einzelne Flugmanöver schnell und einfach in den Daten zu markieren und mit zusätzlichen Metadaten zu versehen. Dabei sind interessante Punkte zum Beispiel die erflogenen Manöver, in welcher Flugzeugkonfiguration gestartet wurde oder besonderheiten des Wettergeschehens. Mit diesen Metadaten wird die Auswertung der Manöver in Nachgang wesentlich vereinfacht, vor allem wenn längere Zeit zwischen dem Flug und der Auswertung liegt. Die Web-App ist auch eine hervorragende Möglichkeit für Piloten, den eigenen Flug und die Erfahrung unter Einbezug von echten Messdaten zu rekapitulieren.

Schon im letzten Jahr haben wir eine – damals noch kastenförmige – Messbox entwickelt. Die Sensoren, im Speziellen Fünflochsonde, Inertia Navigation System, Druck-, Feuchte – und Temperatursensoren wurden von der Arbeitsgruppe Umweltphysik an der Uni Tübingen bereitgestellt. 2020 konnten einige Unklarheiten bei der Zulassung nicht ausgeräumt werden. Daher haben wir uns entschlossen für das Jahr 2021 einige grundsätzliche Änderungen im Design, wie oben beschrieben, umzusetzen.

Durch diese Erfahrung war bereits im Vorfeld klar, welche Punkte wir bei der Zulassung beachten müssen. Dies ist auch für die Gruppe eine gute Möglichkeit gewesen, um sich an der Zulassung von (Mess-)Anbauten zu versuchen. Insbesondere haben wir ganz am Anfang, gemeinsam mit Werner „Micro“ Scholz von der SFL GmbH, eine Liste von möglichen Szenarien entworfen, die sicherheitsrelevant sind und daher gleich in der frühen Konzeption für die Zulassung berücksichtigt werden müssen. Für uns war besonders die Festigkeit beim Crashfall entscheidend. Hierbei musste nachgewiesen werden, dass der gesamte Verbund auch im Crashfall am Leitwerk haften bleibt und somit auch nicht ins Cockpit einschlägt. Durch die Rechnungen konnten wir nachvollziehen dass der Verband sehr sicher am Leitwerk haftet. Einen anderen, wichtigen Punkt stellte die Lage des Schwerpunktes und der sich daraus verändernde Trimmplan dar. Bei Interesse kann gerne auf das gesamte Know-How der Zulassung zurückgegriffen werden. (Anfragen an: messpod@akaflieg-karlsruhe.de)

Zur Dokumentation gibt es einen Gitlab Repository, auf welchen jede interessierte Person Zugriff bekommen kann. Zudem sind die Gesichtspunkte der Zulassung auf dem idaflieg-Server hinterlegt. Bei weiteren Fragen kann man sich gerne jeder Zeit an die Akademische Fliegergruppe Karlsruhe wenden.

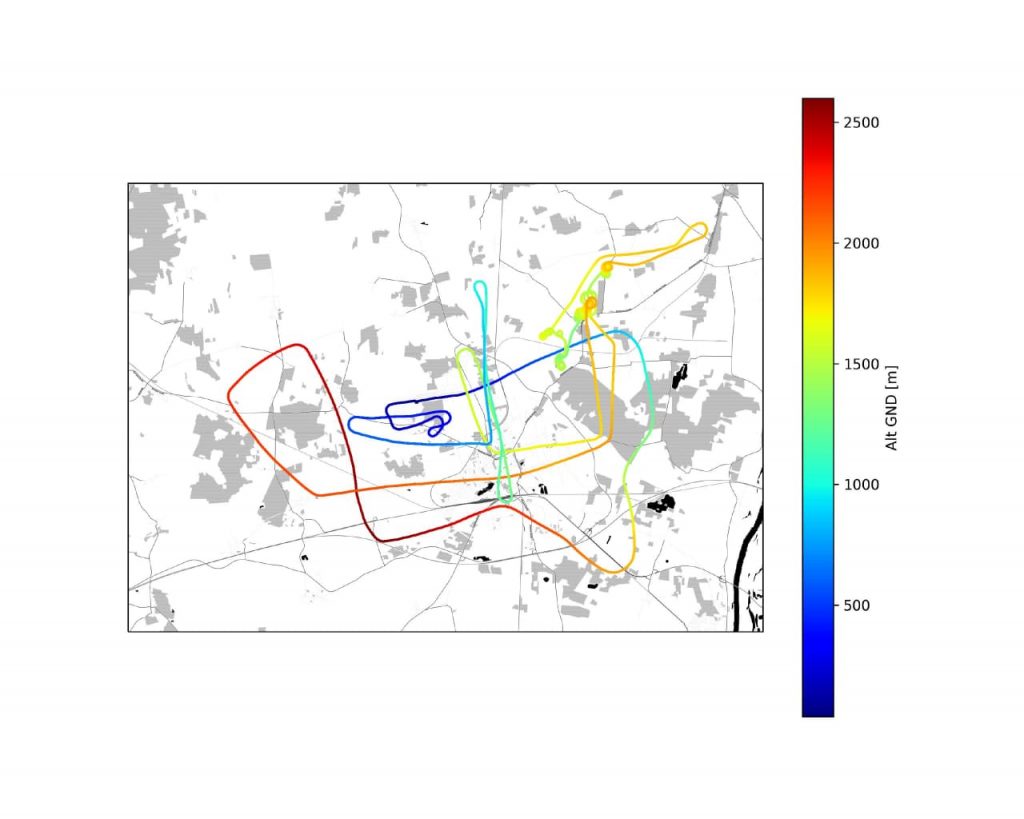

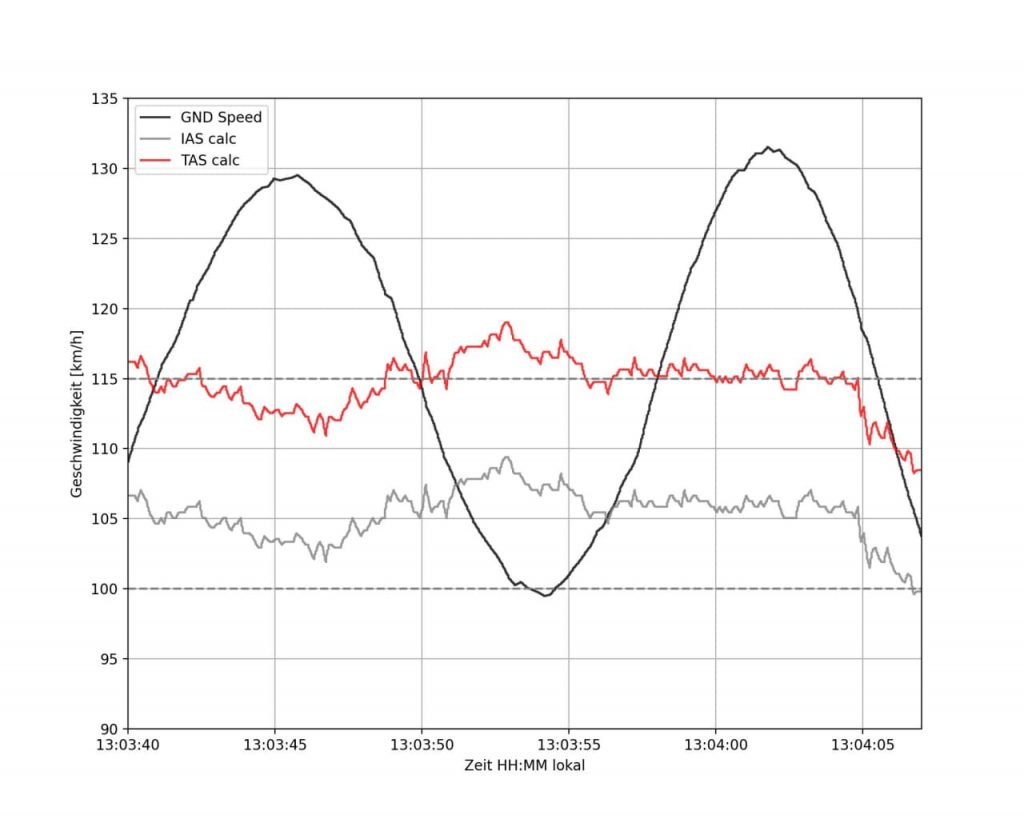

Nach vielen Monaten der Vorbereitung ging es auf das Sommertreffen. Hier konnten wir am Donnerstag, dem 12.08.2021, endlich zum ersten Flug mit der Box starten. Es war ein voller Erfolg! In der Auswertung konnten wir erste Plots generieren. So wurden einige Vollkreise bei 100 km/h Fahrtmesseranzeige geflogen. Diese ließen sich auch in der Datenmenge wiederfinden.

Leider konnte die zweite Woche des Sommertreffens, in der die Breitenerprobung des Messsystems geplant war, nicht mit gutem Wetter punkten. Daher konnten leider keine weiteren Messflüge durchgeführt werden. Das ist zwar schade, aber kein Genickbruch, da die AK-8 schon darauf wartet die Messanlage in Rheinstetten auszuführen. Und wir freuen uns auch schon sehr darauf.

Die Daten des Sommertreffens geben uns bereits wichtige Informationen und zeigen auf wo wir das System weiter verbessern können.

In der Zukunft hoffen wir, dass wir den Messpod als Teil eines modularen Systems ohne spezifische Sensoren zulassen können. Dann könnten andere Forschungsgruppen auf uns zukommen und ihre Sensoren und Sonden einbauen lassen. Dies würde den Gruppen dabei helfen, dass sie bei der Erprobung ihrer Sensoren und Sonden nicht auf Drohnenflug zurückgreifen müssten. Außerdem gewinnt die Akaflieg Karlsruhe an Erfahrung.

Das Projektteam ist auf jeden Fall schwer begeistert vom Digital Zachering. Daher könnt ihr euch darauf freuen, bald von weiteren Fortschritten (und vielleicht auch Rückschlägen) zu hören.

Für Anfragen, Rückmeldungen und Anregungen schreibt gerne an: messpod@akaflieg-karlsruhe.de

Referenz:

B. Hall and T. Povey (2017). „The Oxford Probe: an open access five-hole probe for aerodynamic measurements.“ Measurement Science and Technology 28(3).

Lager

Lager

Auch dieses Jahr mussten wir unser Pfingstlager dank Corona in den Sommer verschieben. Nach dem ausdauernden Verzicht auf jegliche Gruppenveranstaltung über den Winter und Frühling freuten wir uns alle extrem, als es freitags in Richtung Süden los zum Geratshof, in der Nähe von Landsberg am Lech, ging. Dort waren wir Gäste vom Luftsportverein Geratshof und dem angrenzenden Knoblauch-Hof (mit angemessenem Duft).

Leider ließ uns das Wetter ziemlich im Stich, auch an den fliegbaren Tagen waren die thermischen Möglichkeiten sehr begrenzt. Dennoch wurden alle trockenen Stunden motiviert ausgenutzt und so kamen vor allem die Flugschüler auf ihre Kosten. Auch die Scheinpiloten konnten die Alpen wenigstens aus der Platzrunde genießen.

Zum Glück hatten wir genug Alternativprogramm zum Fliegen und konnten so endlich wieder mehr als Gruppe zusammenfinden und die Neuaktiven besser kennenlernen. Das Highlight war eindeutig die Besichtigung der AK-1 in der Flugzeugwerft Schleisheim, bei der uns ein Alumnus spannende Geschichten aus der Bauzeit der AK-1 erzählen konnte. Am nächsten Tag wurde dann noch der restliche Teil des deutschen Museums besichtigt. Es gab sogar genug Regen, um sich in Europas größtem Rutschenparadis zu begnügen. Außerdem bekamen wir eine exklusive Hofführung über die Geheimnisse des Knoblauchanbaus.

Insgesamt konnten sich 25 Piloten und 10 Flugzeuge an dem Lager erfreuen. Trotz der immer noch schwierigen Lage hatten wir ein großartiges Lager. Unser Dank gilt dem Luftsportverein Geratshof, der uns tatkräftig unterstützte und herzlich bei sich aufgenommen hat! Wir hoffen auf ein normales Pfingslager im nächsten Jahr und natürlich auf besseres Wetter!