AK-X

AK-X

STARTSCHUSS!

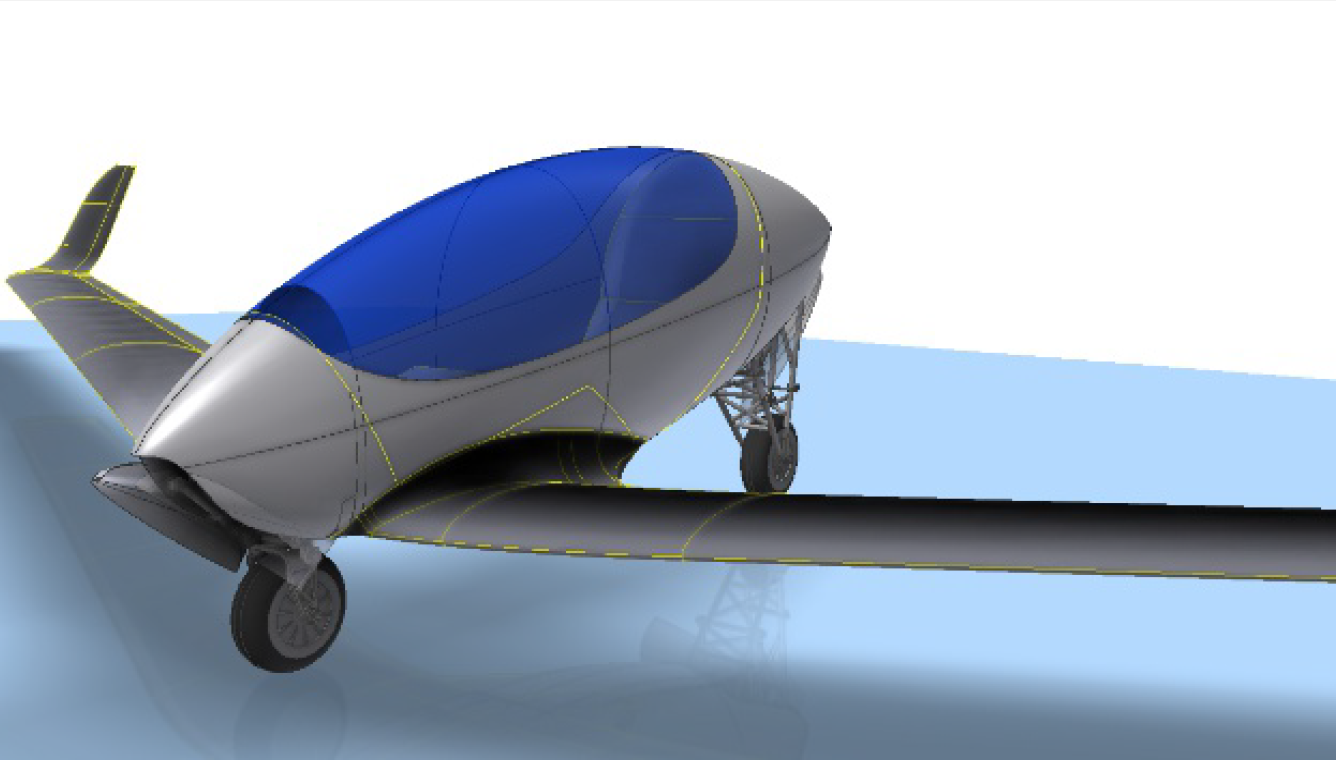

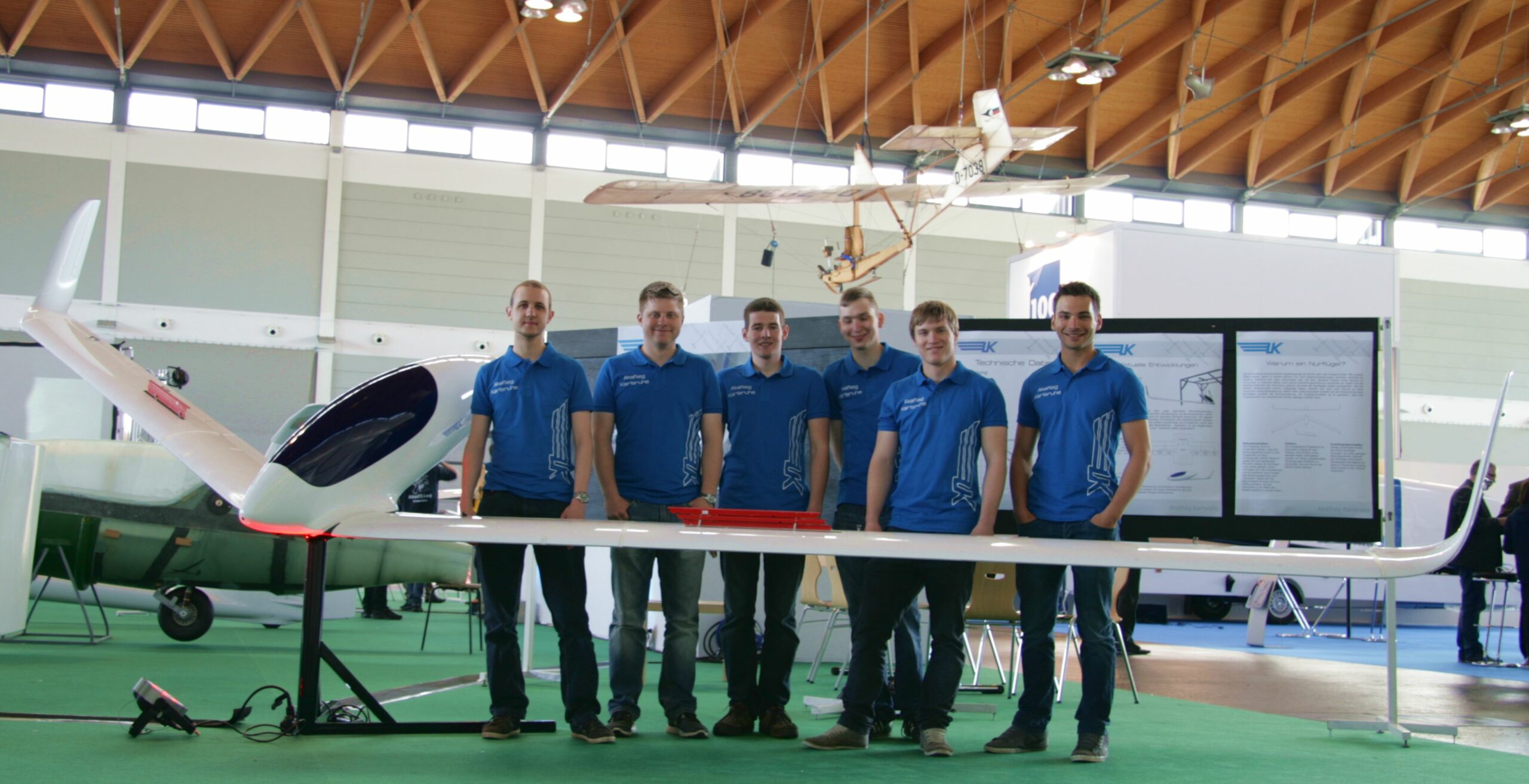

Es ist soweit, nach Jahren von Vorentwicklung, Versuchen, Evaluierung von Konzepten, Bauen von Modellen, Verwerfen und Neugenerieren von Ideen steigt das AK-X-Projekt auf eine neue Stufe: Wir bauen den manntragenden Nurflügler der 15m-Segelflugrennklasse!

Das haben wir uns zum Anlass genommen, Momente und Bilder des bisherigen Projektverlaufs mit allen Höhen und Tiefen zusammenzustellen. So können Sie vom heutigen Tag ein Stück in die Vergangenheit schauen; sehen wie weit der Weg bis zu dem Titelfoto von heute war, wo die ersten Streben der AK-X-Formen zusammengeschweißt werden.

Den bisherigen Projektverlauf in dieser Form zu stemmen, war uns als studentische Gruppe natürlich nur mit Unterstützung möglich. Den treuesten Förderern des Projekts soll daher hier auch nochmal gedankt sein:

- KIT; hierbei besonders der Fakultät Maschinenbau; den Instituten FSM, IPEK und WBK

- KSB-Stiftung

- Momentive

- Toho Tenax

- Ecc Cramer

Projektchronik

Natürlich können wir hier nicht jeden Schritt aufführen. Wenn Sie noch mehr wissen wollen, lesen Sie unseren Blog zur AK-X oder die Jahresberichte ab 2010.

Oktober bis November 2015: Eigentlich ist die Entscheidung zum Bau natürlich schon vor einer Weile gefallen. Wie viel Material braucht man, wie teilt man die Formen, wo baut man was, wer baut was, wer plant was, wann braucht man was und welche Tests müssen wir dem Luftfahrtbundesamt präsentieren, um den Flieger irgendwann fliegen zu dürfen? All diese Fragen mussten neben Konstruktion und Berechnung gelöst werden, bevor wir anfangen zu bauen.

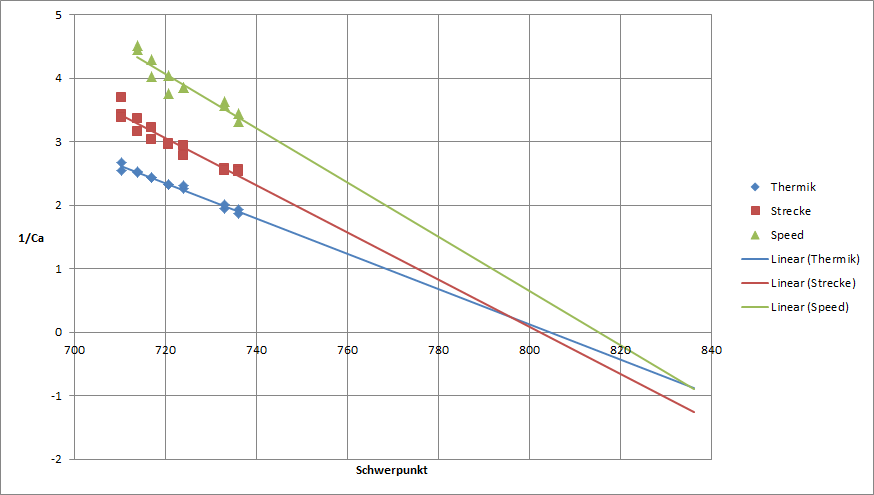

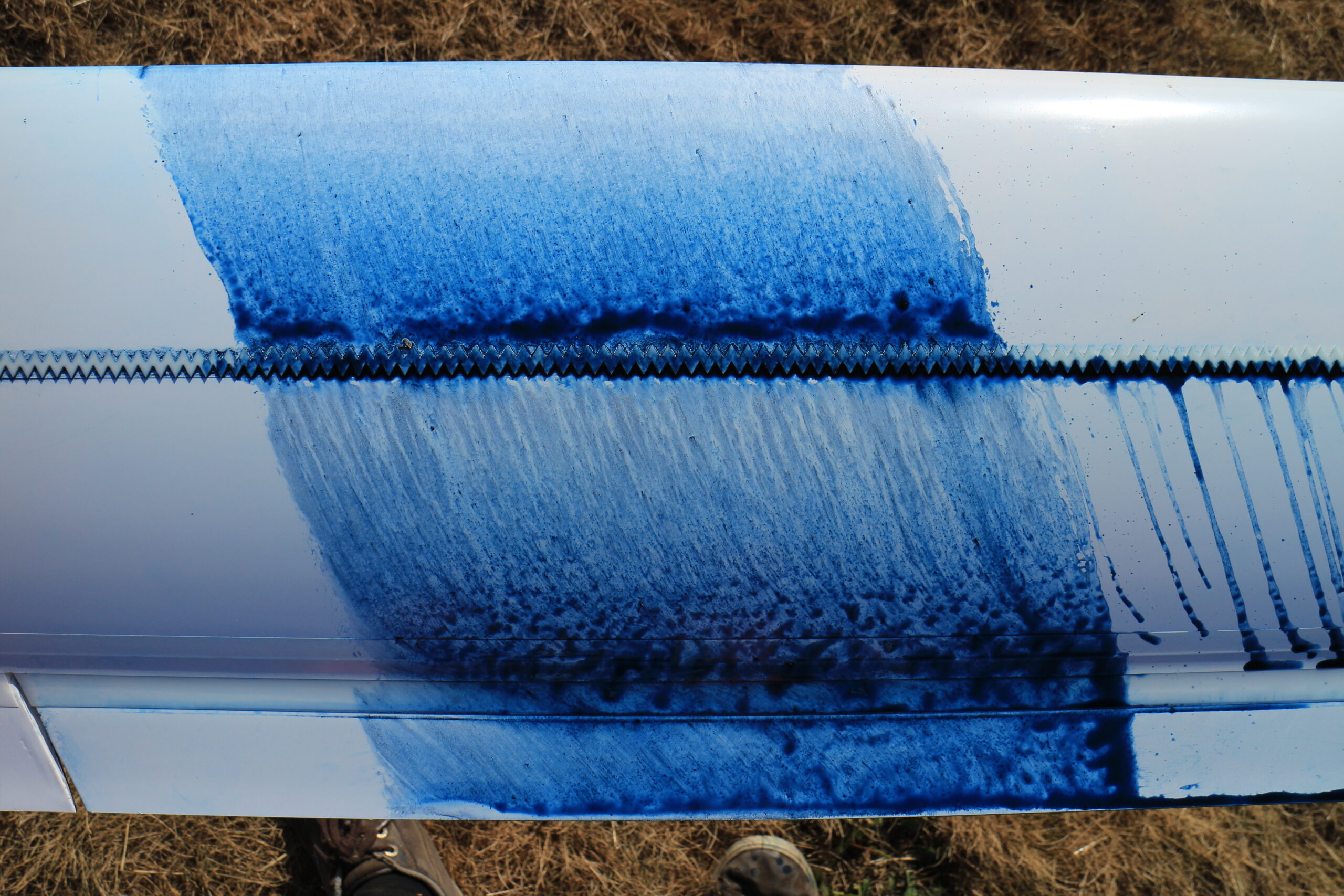

Juli 2015 bis Jetzt: Die Flugerprobung des 1:2-Modells bildete die Basis für viele Entscheidungen. Rechnungen mussten bestätigt werden, Details optimiert, Strukturen nachgerechnet, usw. So ist unser Modell seit dem Erstflug bereits 75 Mal in die Luft gestiegen. Bis auf einen kleinen Schaden nach unsanfter Landung hat es alle Tests bisher problemlos überstanden. Ein weiterer Grund, sich für den Bau des großen Fliegers zu entscheiden: Wenn das Modell so gut fliegt, möchte man schließlich auch mal drin sitzen. (Blogbeitrag)

09. Juli 2015: Erstflug des AK-X 1:2-Modells auf dem Segelfluggelände Rheinstetten. (Blogbeitrag)

November 2014 bis Februar 2015: Standschwingversuch des 1:2-Modells am DLR in Göttingen. Dieser Versuch war für die Auslegung der Flugzeugstruktur sehr zentral. Rein theoretische Rechnungen sind wenig wert, wenn man die Ergebnisse nicht an einem Beispiel überprüfen kann. Für herkömmliche Segelflugzeuge existieren genügend Beispiele, doch wie steht es mit Nurflügeln? Da gab es bisher nur wenige. Und diese hatten z. T. erhebliche Unterschiede zu unserem Entwurf. (Blogbeitrag)

Juni 2014 bis Oktober 2014: Bau des ersten AK-X 1:2-Modells. Unter der drohenden Deadline des vereinbarten Standschwingversuchs bauten wir das Großmodell in nur 3,5 Monaten.

Januar 2014 bis Mai 2014: Formenbau für das AK-X 1:2-Modell. Mit der Unterstützung der AkaModell Stuttgart und einem befreundeten Modellbauer konnten wir die Formen für unser 1:2-Modell in Ureol fräsen. Hier blieben wir auf bekanntem Terrain: Schon die Formen für das 1:4-Modell wurden aus Ureol gefräst. Diese Technik garantiert für die komplexe Flügelgeometrie eine bessere Profiltreue, als das mit der alten Technik des Formmulde-Bauens und Profilschablonen möglich gewesen wäre.

Ende 2013: Aufgrund der Flatterproblematik des 1:4-Modells entschieden wir uns dazu, vor dem Bau des manntragenden Prototypen neben den theoretischen Auslegungsarbeiten noch ein 1:2-Modell zu bauen. Dieses sollte vom strukturellen Aufbau, der Aerodynamik und den Masseverhältnissen dem späteren Prototypen so nah wie möglich kommen, um die Rechenmodelle daran überprüfen zu können. Außerdem wollten wir damit eine Flatterfreiheit auch über 120km/h erreichen, um die Flugerprobungen im höheren Geschwindigkeitsbereich gefahrlos durchführen zu können. Das war mit den 1:4-Modellen nicht zu erreichen. Zusätzlich versprachen wir uns durch den Zwischenschritt viele Erkenntnisse in konstruktiven Details, um „Anfängerfehler“ am Prototyp so gut es geht zu vermeiden. Mit den 1:4-Modellen führten wir insgesamt knapp 100 Erprobungsflüge durch.

Rest 2012 bis 2013: Flüge mit einem neuen 1:4-Modell, Erkenntnisgewinn, Änderungen, Bauen neuer Formen für einzelne Teile. Dieser Zyklus wurde für einige Komponenten des Modells durchlaufen. Da die AK-X zu diesem Zeitpunkt einschließlich der Winglets noch einen 5-teiligen Flügel hatte, konnten wir so Stück für Stück Änderungen ausprobieren. Nachdem zunächst ohne Rumpf geflogen wurde, kam später ein Rumpf dazu, sodass wir auch den Unterschied quantitativ bestimmten konnten, den der Rumpf verursacht. Das war auch ein sehr wichtiger Schritt, da er durch Berechnungen nur schwer zu ersetzen gewesen wäre und ein Fehler hierbei zu sehr schlechtem Flug- und Leistungsverhalten führen kann. Insgesamt bauten wir Teile für fast 5 1:4-Modelle.

Mai 2012: Erstflug des ersten 1:4-Modells. In der anschließenden Flugerprobung wurden 40 Flüge absolviert. Durch einen Ausfall der Fernsteuerung ging das Modell dann verloren. Im Anschluss wurden mehrere neue Modelle gebaut. Erkenntnisse aus den ersten Erprobungsflügen wurden bei späteren Versionen berücksichtigt.

Anfang 2012 – Mai 2012: Bau des ersten 1:4-Modells in CFK-Sandwich-Bauweise.

Ende 2011 – Anfang 2012: Fräsen der Formen für das 1:4-Modell aus Ureol beim Institut für Produktionstechnik (WBK) am KIT.

Anfang 2011: Auswerten der recherchierten und beim Balsaholzmodell beobachteten Flugeigenschaften. Daraus erstellten wir ein erstes Flugzeugkonzept. Ein erstes aerodynamisches Modell entstand sowie ein CAD-Modell für ein 1:4-Modell. Damals war die AK-X noch als Tiefdecker konzipiert.

Ende 2010: Das erste Modell, gefertigt aus Balsaholz, startete zu seinem Jungfernflug.

Anfang 2010: Die Ideenentwicklung nach dem „zweiten Erstflug“ unseres letzten Prototypen AK-8 führte zu dem Wunsch, wieder in unkonventionelles Terrain vorzuschreiten, um nicht nur einen quantitativen sondern einen qualitativen Sprung in der Segelflugentwicklung zu ermöglichen. Ersterer ist angesichts sehr ausgereifter und ausgereizter Serienflugzeuge heutzutage schwieriger denn je. So kam man überein, dass ein Nurflügel hier besonders reizvoll wäre. In der Folge wurden erste Überlegungen gestartet und viel an vorangegangen Projekten wie der SB 13 der Akaflieg Braunschweig und den Horten Nurflügeln aus den 1930er und 1940er Jahre recherchiert.