AK-X

AK-X

Erstflug des 1:2 Modells

Am Donnerstag, den 9.7.2015 war für uns ein ganz besonderer Tag: das 1:2 Modell der AK-X konnte erfolgreich seinen Erstflug feiern!

Vor dem Erstflug des Modells stand zunächst eine Prüfung der Flugtüchtigkeit durch einen Prüfer des deutschen Modellbauverbandes an. Bereits hier begann die erste Probe für die Nerven der Konstrukteure. Stück für Stück wurden die Flügel des Segelflugmodells mit 200 Kilogramm Gewicht belastet. Als die Prüfung erfolgreich abgeschlossen war ging es zum finalen Test, dem Erstflug.

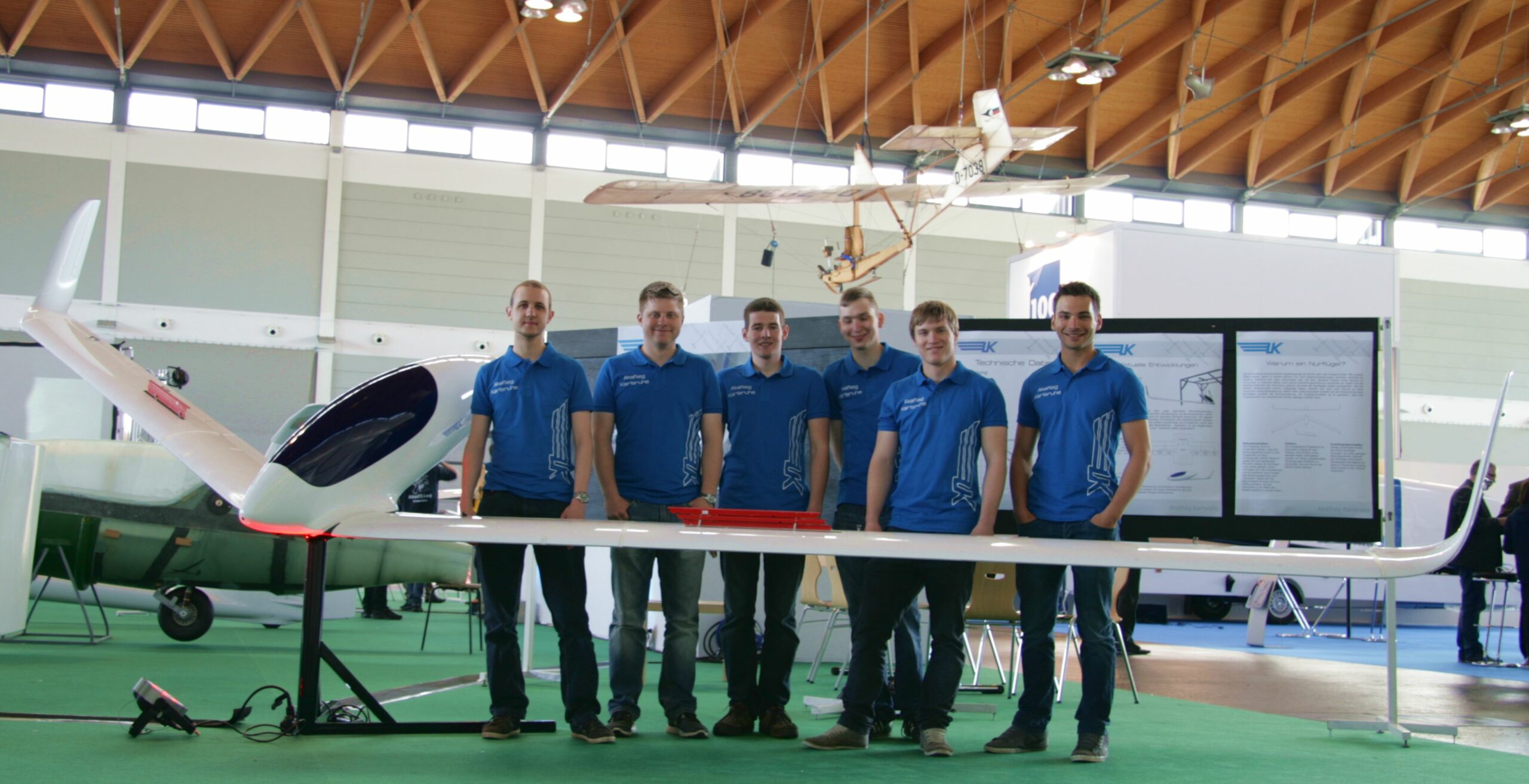

Mit fast 60 Kilogramm Abflugmasse und einer Spannweite von 7,5m kommt das Modell der noch zu bauenden manntragenden AK-X nicht nur optisch sehr nahe. Mit einem Flugzeugwert im fünfstelligen Bereich und mehr als 6000 investierten Arbeitsstunden war die Anspannung aller Beteiligten entsprechend groß.

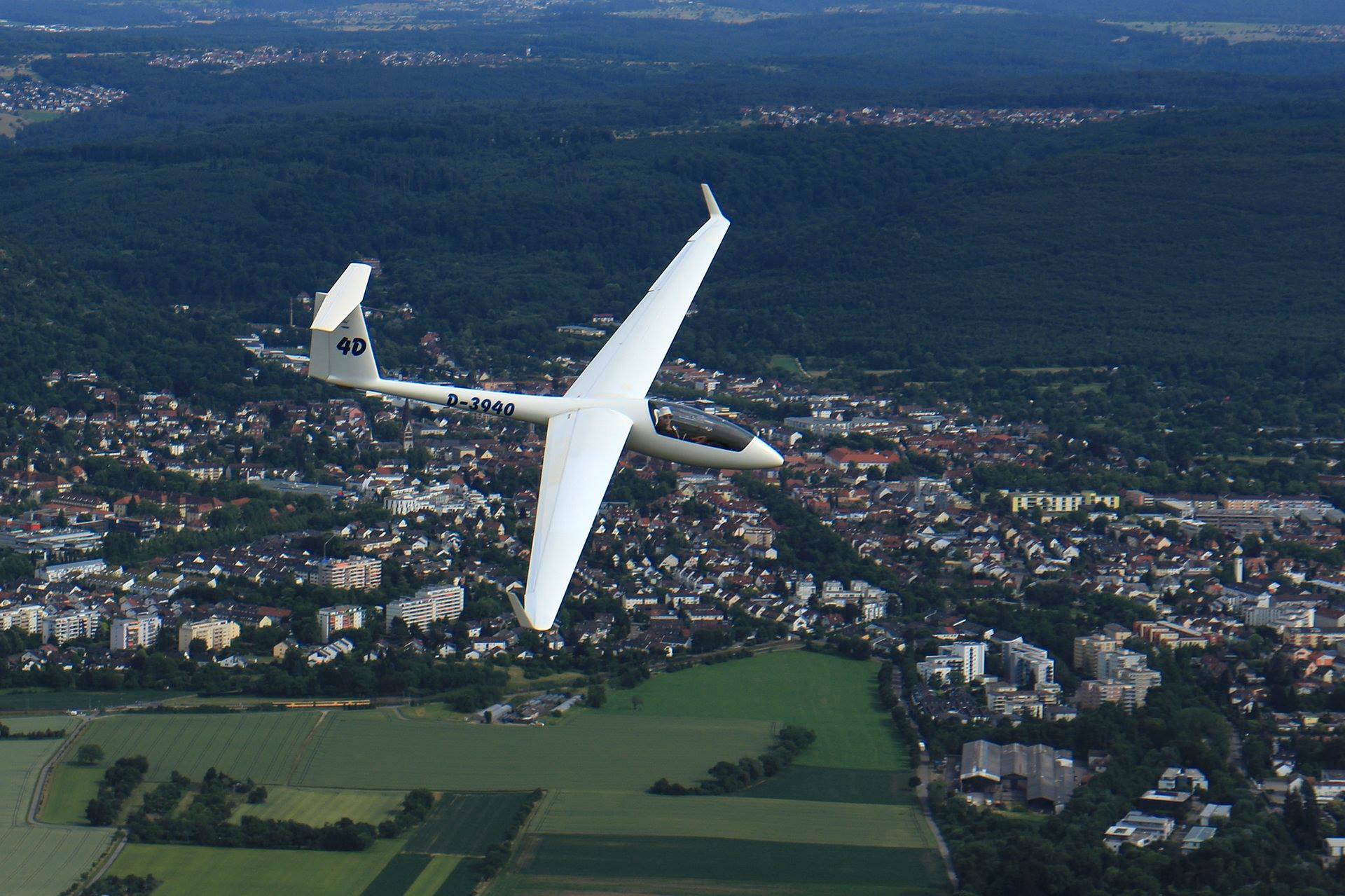

Gezogen von einem 20 PS starken Modellmotorflugzeug gewann das AK-X Modell schnell an Höhe und konnte in knapp 300m über dem Boden ausgeklinkt werden. Der Pilot der AK-X, Alexander Muckenhirn, stellte recht schnell fest, dass das Modell vorzügliche Flugeigenschaften hat, und so konnte er den Erstflug mit einer sanften Landung auf dem Segelfluggelände erfolgreich abschließen. Laut seinen Aussagen flog sich das ferngesteuerte Modell absolut problemlos und verhielt sich wie ein konventionelles Segelflugmodell dieser Größe. Die berechneten Ruderausschläge waren korrekt und die Schwerpunktslage im unkritischen, gutmütigen Bereich.

Den Beobachtern bot sich das Bild eines, trotz starkem Wind, sehr ruhig gleitenden Segelflugzeuges. Vom Boden war das Modell in keiner Weise von seinem manntragenden Vorbild zu unterscheiden. Nach drei weiteren erfolgreichen Flügen konnte der Erstflug der AK-X gefeiert werden.

Besonderen Dank gilt, neben vielen anderen, der Stadt Rheinstetten, dem Piloten der AK-X Alexander Muckenhirn, dem Prüfer Wolfgang Bücher, den Schlepppiloten des Fliegerlandshops und natürlich allen anderen Partnern, ohne die der Bau dieses Modells unmöglich gewesen wäre.