Darf man eigentlich einfach so ein Flugzeug bauen, einsteigen und losfliegen?

Jain.

Prinzipiell darf in Deutschland jeder ein Flugzeug bauen, aber im Zweifel macht man dafür auch viel Papier schwarz. Wenn man sich das Flugzeug dabei auch noch neu ausdenkt, wird es schnell mal ein bisschen mehr Papier. Vom ersten Schritt dabei, haben wir schon vor längerer Zeit berichtet. Wem dieses Feld völlig neu ist, sollte daher zunächst Teil 1 lesen.

Wenn man also zusammengetragen hat, was das Flugzeug alles so in seinem Leben erfahren kann und muss, dann ist es an der Zeit auszurechnen, mit welchem strukturellem Aufbau das zu schaffen ist.

TEIL 2: Festigkeitsnachweis

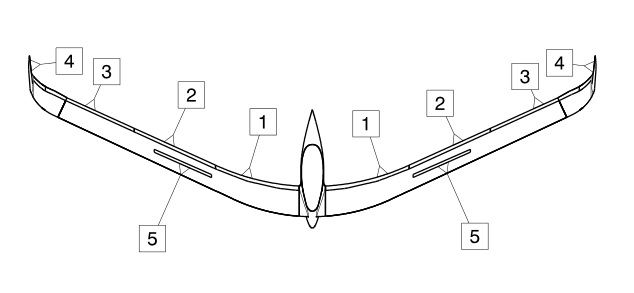

Im ersten Schritt muss man dazu berechnen, bei welchem Lastfall welche Luftkräfte an welchen Stellen auf das Flugzeug wirken können. Dazu gibt es verschiedene Computerprogramme, die von „einfachen“ Wirbelgitterverfahren bis hin zu komplexen CFD-Modellen solche Berechnungen erlauben. Für Kleinflugzeuge ist aus vielerlei Hinsicht ein Wirbelgitterverfahren im Gegensatz zu CFD-Simulationen zweckmäßig:

- Der Modellierungsaufwand ist überschaubar: Die Eingabedaten können so auch zügig variiert werden. Falls sich im späteren Verlauf doch noch ein Festigkeitsproblem ergibt, sind die Änderungen schnell umgesetzt.

- Der Rechenaufwand ist gering: Auch mit einem Privatrechner können eine Vielzahl von Lastfällen automatisiert in kurzer Zeit nacheinander durchgerechnet werden.

- Die Genauigkeit ist meist sogar höher: Woran liegt das? Eigentlich kann eine CFD-Simulation das Problem ja viel detaillierter abbilden. Somit können auch Bereiche mit Unstetigkeiten, wie z.B. der Flügelübergang zum Winglet oder Rumpf besser wiedergegeben werden. Aber das ist eben nur die halbe Wahrheit. Strömungsdynamik ist ein äußerst komplexes Problem. Im Segelflug spielt der Übergang von laminarer zu turbulenter Umströmung von Flügeln eine zentrale Rolle bei der Eigenschaftsbestimmung, da viele Effekte davon beeinflusst werden, ob die Strömung an einer Stelle laminar oder turbulent ist. Diesen Übergang korrekt zu bestimmen ist eine zusätzliche Rechenaufgabe in der Problemlösung, die von vielen Parametern abhängt. Tatsächlich sind die Parametrisierungen in den Programmen, die nur für die Profilberechnung von Unterschallflugzeugen geschrieben wurden besser als die in allgemeingütigen CFD-Solvern. Daher stimmt im Falle der Kleinflugzeuge die Lösung der dafür entwickelten Programme trotz einfacherer Theorie oftmals besser mit der Realität überein. Natürlich kann ein CFD-Solver auch mit einer passenden Parametrisierung gefüttert werden, um für diese Problemklasse die richtigen Ergebnisse zu liefern. Das ist jedoch sehr aufwendig und muss wieder mit Versuchen überprüft werden. Zu viel Aufwand für einen zu geringen Erkenntnisgewinn.

Die Programme, die bei uns zum Einsatz kamen waren AVL und XFOIL, beides Open-Source-Programme vom MIT. Geschickt war die Verwendung auch, weil schon die aerodynamische Auslegung des Prototyps sowie der Flugmodelle der AK-X damit gemacht wurden und somit klar war, dass die Programme auch im Falle unseres Nurflügels brauchbare Ergebnisse liefern. Gesteuert wurde die Vielzahl an Einzelrechnungen durch eine selbst geschriebene Matlab-Routine.

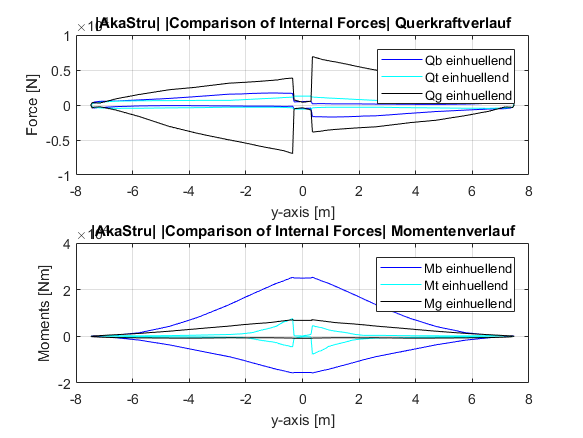

Nachdem wir nun also die aerodynamischen Lasten für unseren Lastfallkatalog kannten, musste das Festigkeitsverhalten unserer Flügel- und Rumpfstruktur untersucht werden.

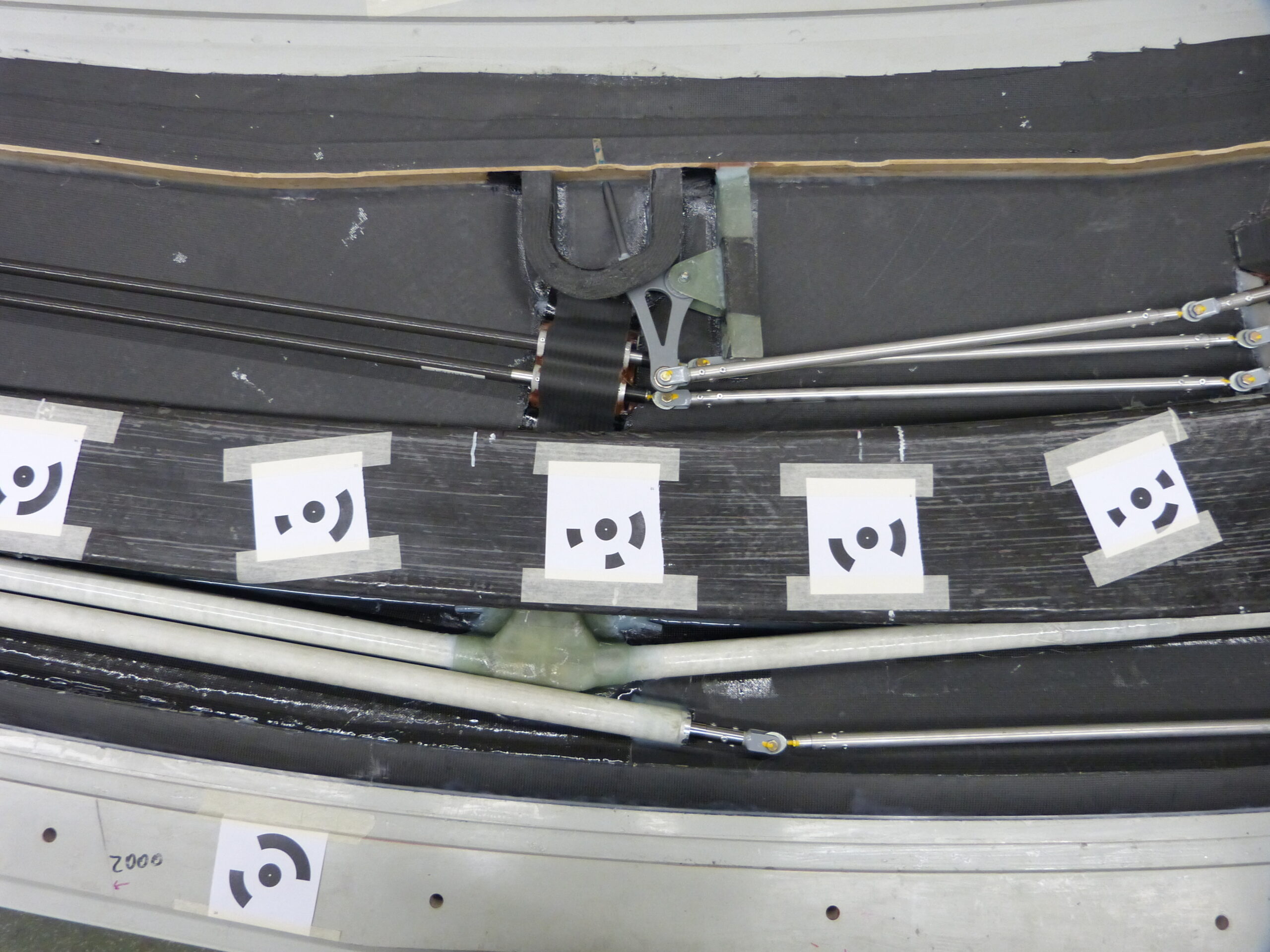

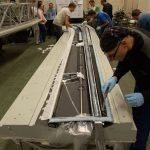

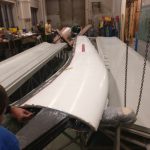

Für die Flügel haben wir einen klassischen Biegebalkenansatz gewählt und mit unserer Matlab-Routine für den kompletten Flügel ausgewertet. Ein Teil der Ergebnisse wurde im Bruchversuch bereits bestätigt.

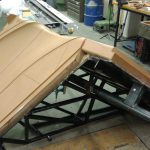

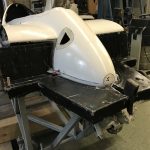

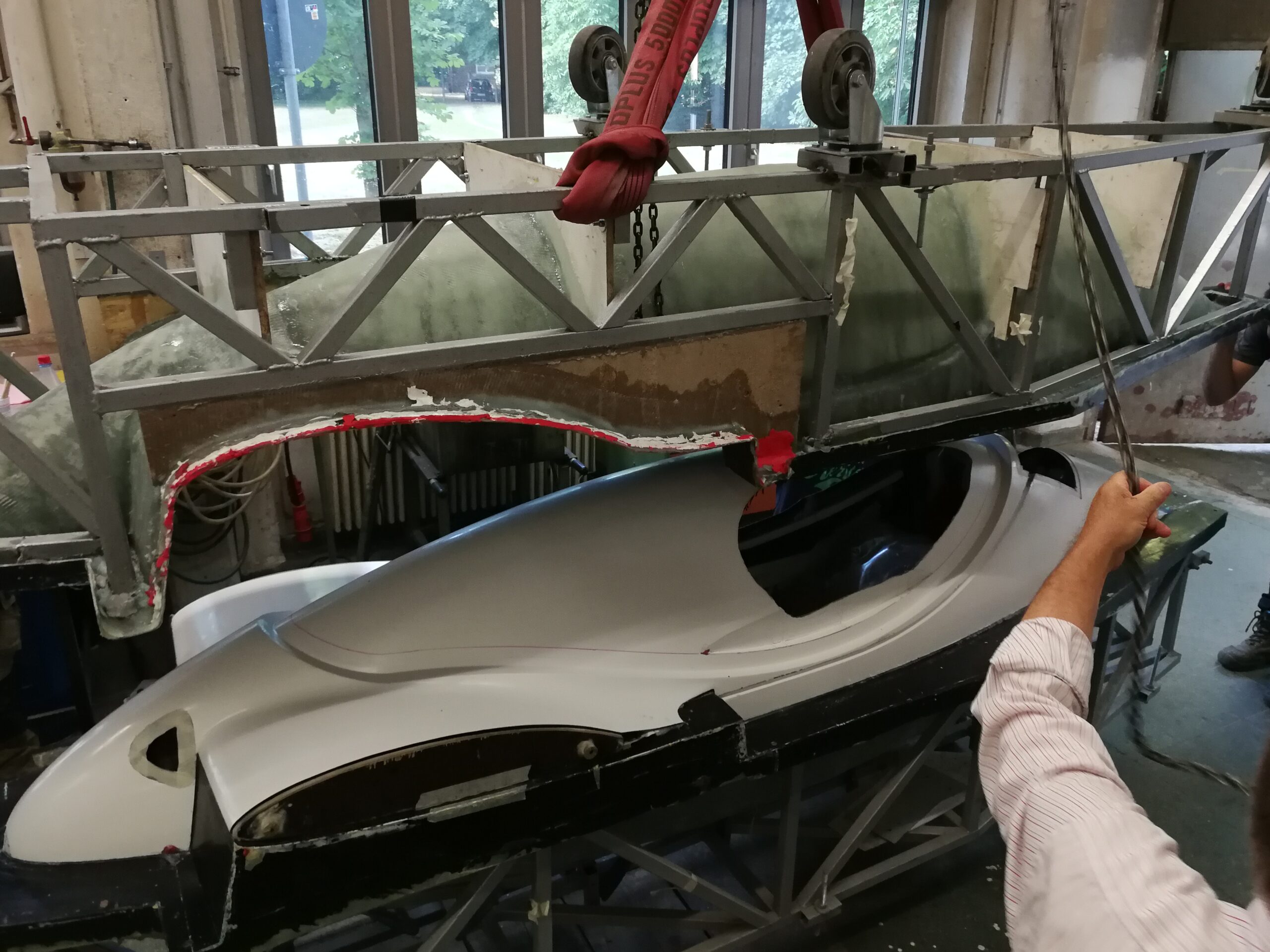

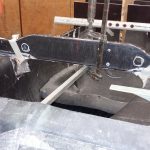

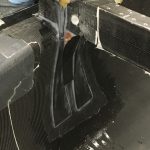

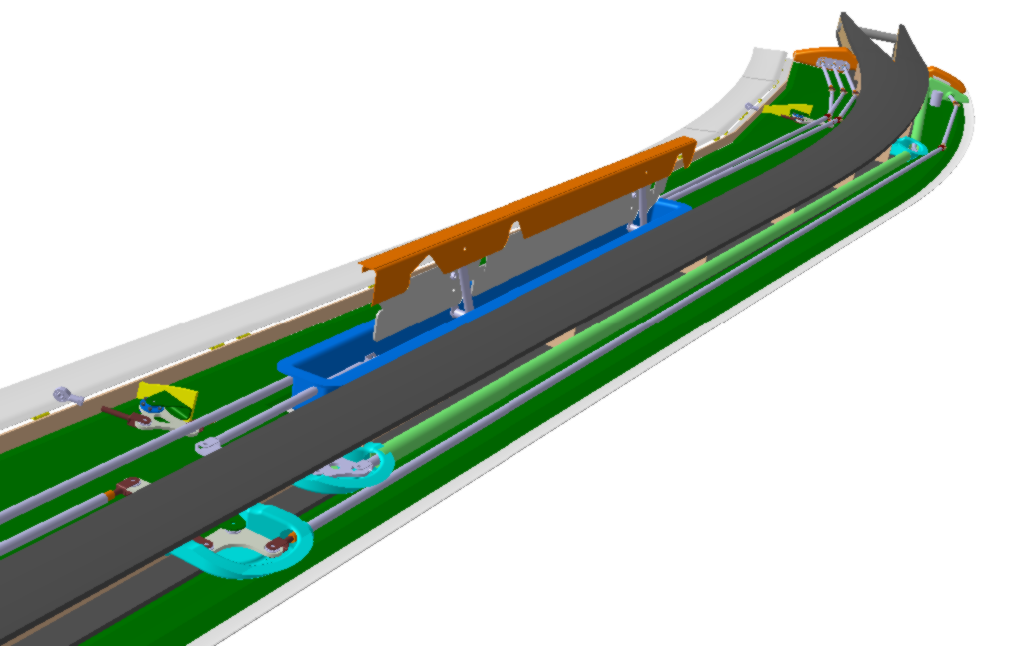

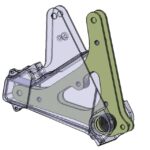

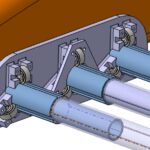

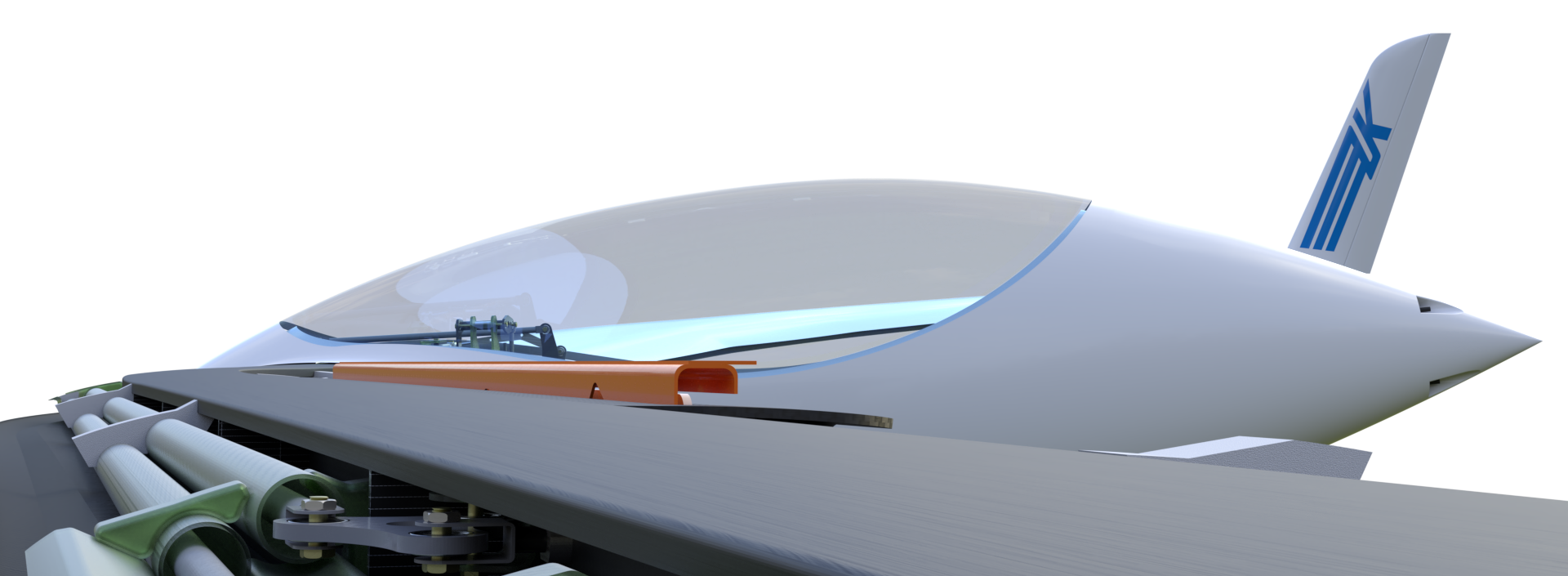

Für den Rumpf wählten wir einen anderen Ansatz: Aufgrund der Form und der vielen Ausschnitte für Fahrwerke, Haube, Kupplungen, Rettungssystem, usw. wäre ein Biegebalken eine eher ungenügende Abbildung der Realität. Die Lasten werden schlicht von anderen Effekten, die durch diese Unstetigkeiten hervorgerufen werden, dominiert. Das kann ein Biegebalkenmodell nicht abbilden. Daher wurde der Rumpf mithilfe eines FEM-Modells nachgerechnet. Ob die „bunten Bildchen“ auch tatsächlich die Realität mit genügender Genauigkeit darstellen, wird ein Belastungsversuch am Prototyp zeigen.

AK-X

AK-X