Uncategorized

Uncategorized

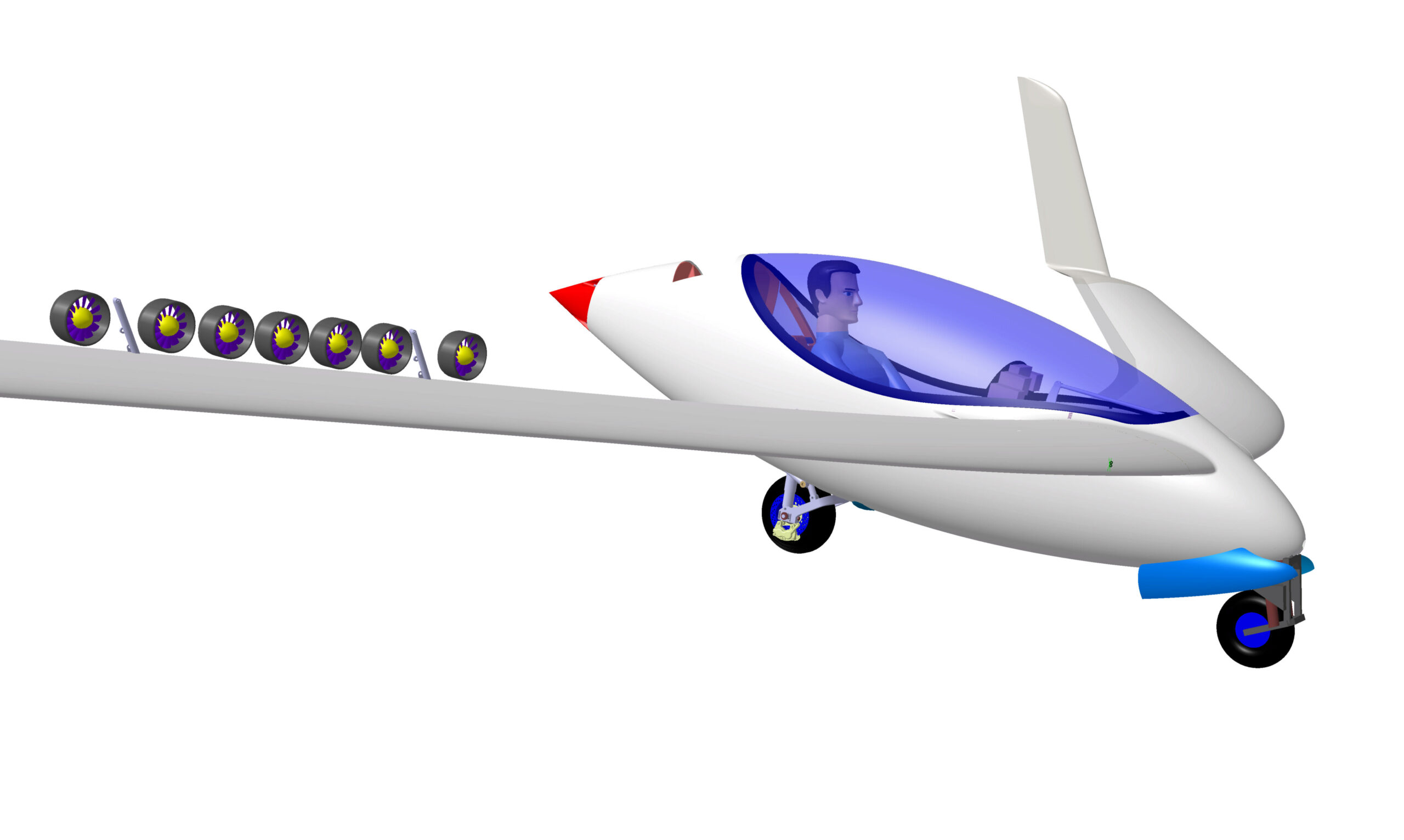

AK-5 Verkehrszulassung erreicht

Die Prototypen der Akaflieg werden niemals in Serie gebaut. Das entscheidet sich im Prinzip schon zu Beginn eines jeden Projekts, da die Zulassungsprozeduren zu einer sog. Einzelstückzulassung ausgewählt werden. Das vereinfacht den Prozess gegenüber einer sogenannten Musterzulassung, die für Serienflugzeuge genutzt wird. Doch diese endgültige Zulassung ist wie gesagt das Ende eines langen Prozesses zur Zulassung eines Luftfahrzeugs.

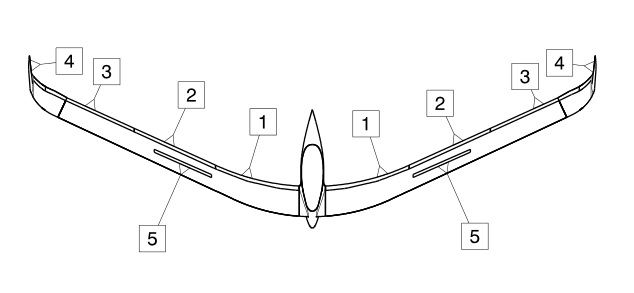

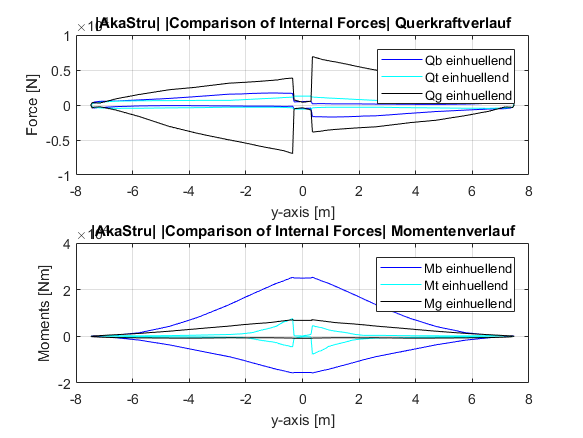

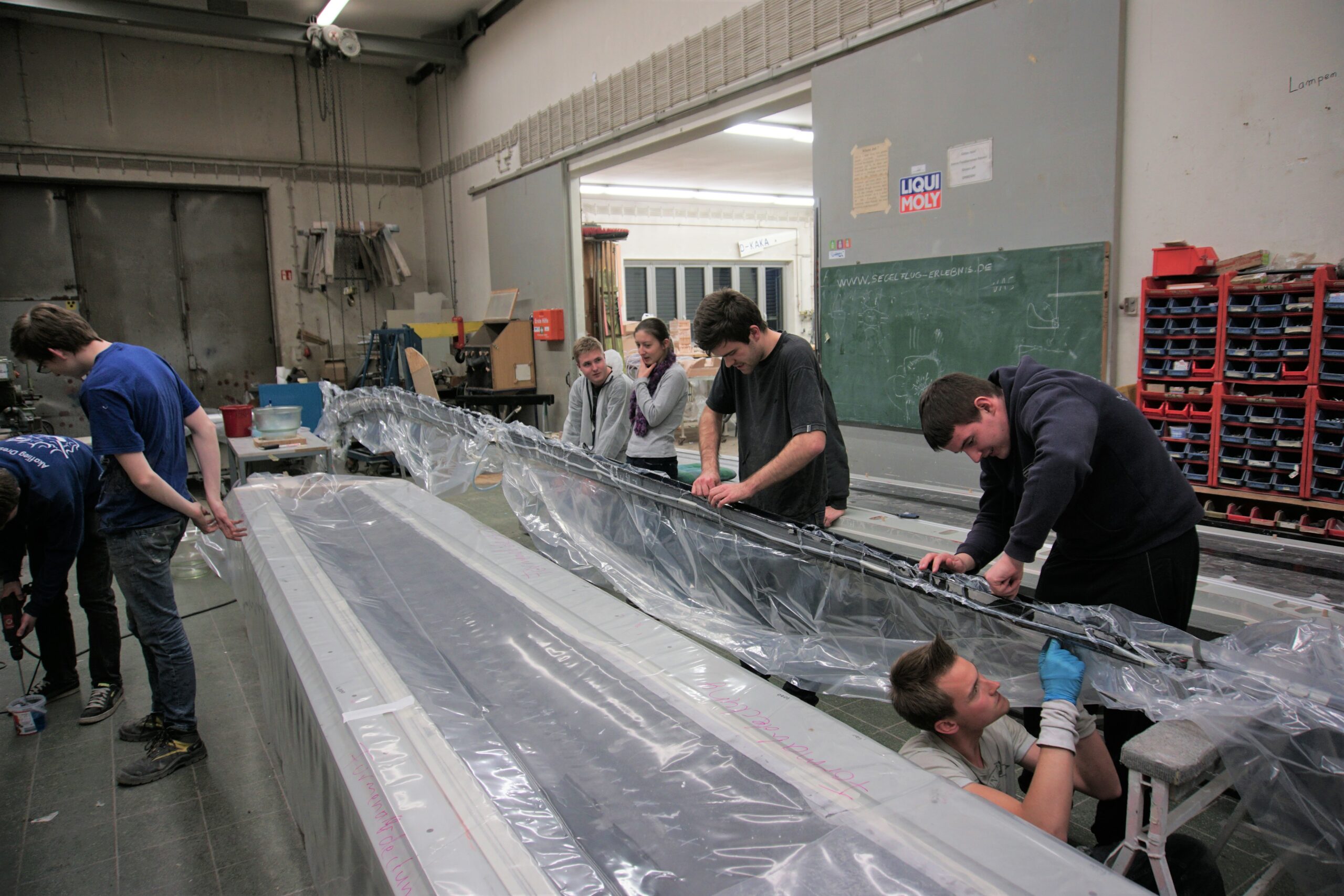

Im Fall der AK-5 begann die Geschichte im Jahr 1985, dem Projektbeginn des Flugzeugs. Neben dem Bau und den Belastungsversuchen wurden im Laufe der nächsten vier Jahre Nachweise zur Zulassung erstellt und beim Luftfahrt Bundesamt (LBA) eingereicht. Dazu gehören Festigkeitsnachweise für Struktur, Steuerung und Beschläge. Außerdem wurde ein Standschwingversuch und eine Flatterrechnung beim DLR in Göttingen durchgeführt. Abschließend musste der Bauprüfer bestätigen, dass das Flugzeug auch entsprechend der Pläne und Rechnungen fachgerecht gebaut wurde. Das führte dann zur Ausstellung einer sog. vorläufigen Verkehrszulassung (VVZ) durch das LBA. Damit durfte das Flugzeug am 01.06.1990 zum Erstflug abheben. Doch damit war der Weg zur Einzelstückzulassung noch lange nicht zu Ende. In seiner ersten Lebensphase musste das Flugzeug nun seine Flugerprobung durchführen. Neben den ersten Flugversuchen gehörten auch aufwendigere Untersuchungen, wie Trudeln und Flattererprobung dazu. Wahlweise auch bei unterschiedlichen Beladungen. Diese Untersuchungen brauchten Ressourcen und Zeit. Nun sind wir alle Studenten in der aktiven Gruppe, schon immer gewesen. Wenn ein Flugzeug einmal fliegt und die ersten Erprobungsschritte durch sind, sind die Erbauer des Flugzeugs mit ihrem Studium fertig, und die aktuelle Gruppe bereits voll mit dem nächsten Projekt beschäftigt. So kam es, dass die Fortschritte in der Flugerprobung über die Jahre kleiner wurden. Regelmäßig wurde eine neue VVZ ausgestellt und das Flugzeug flog. Mit der Einführung der EASA gab es dann sogar eine Zeit der Unsicherheit, ob es überhaupt möglich wäre, das Flugzeug mit einer Einzelstückzulassung betreiben zu können, oder ob es dafür einen extra geprüften Prüfbetrieb bräuchte. Solche bürokratischen Hürden sind dann nicht unbedingt motivierend sich dieser Sache anzunehmen, wenn doch alles so gut funktioniert und das Flugzeug fliegt. Am Ende hat sich aber doch eine kleine Gruppe zusammengerauft und die offenen Punkte zur Zulassung in den letzten zwei Jahren systematisch abgearbeitet.

Das Ergebnis fanden wir heute (07.05.2018) in der Post:

Unser besonderer Dank gilt allen Beteiligten: Den damaligen Aktiven, die das Flugzeug gebaut haben, dem Bauprüfer Alwin Güntert, den geduldigen Mitarbeitern beim LBA und denjenigen, die Zulassung nun abgeschlossen haben.