AK-X

AK-X

AERO 2019

Die abwechselnde Präsenz der Akafliegs auf den beiden großen deutschen Luftfahrtmessen, der ILA Berlin und der AERO Friedrichshafen, ist seit Jahren fest im Kalender der idaflieg verankert. Dort besteht die Chance, die aktuellen Projekte „hautnah“ einem breiten Publikum vorzustellen, Fachgespräche mit Herstellern, Sponsoren und Luftfahrtbegeisterten zu führen und – nicht zuletzt – selbst die Neuheiten der Branche zu begutachten, in Flugzeugen probezusitzen und Spaß in der Gruppe zu haben.

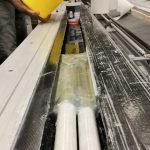

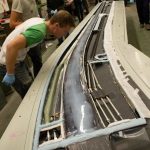

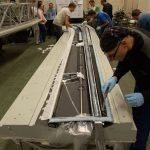

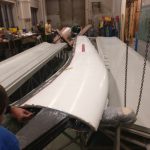

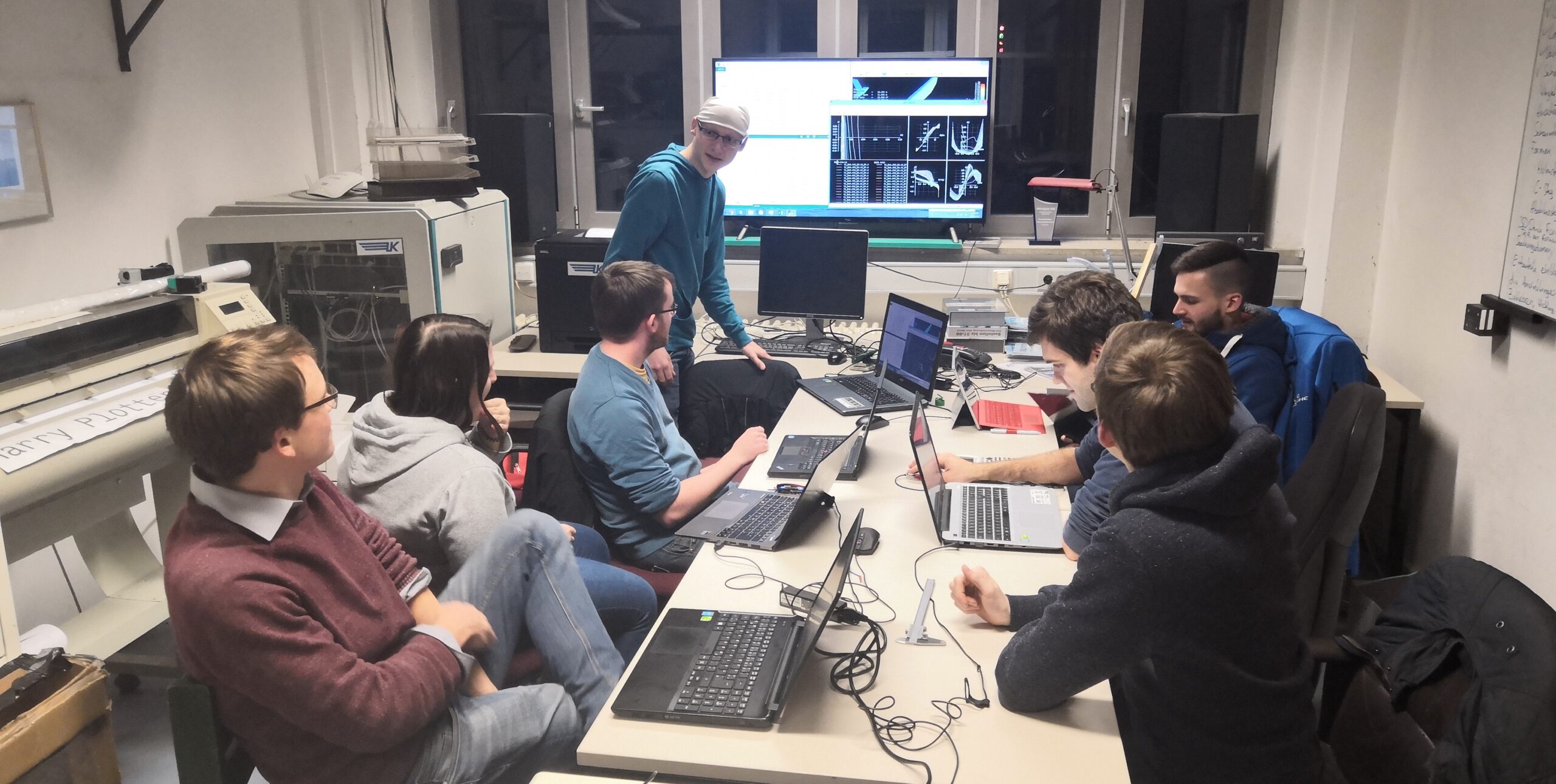

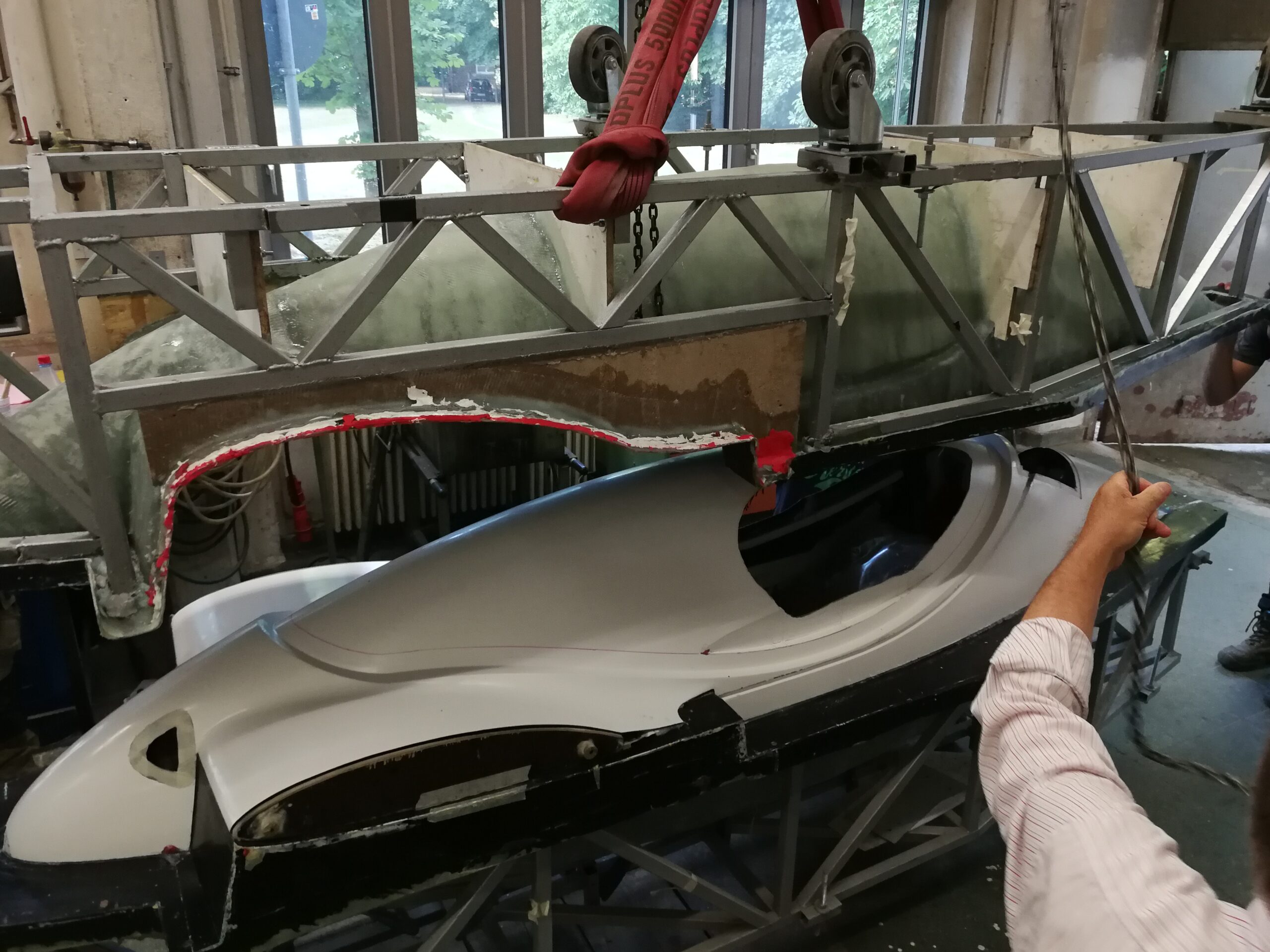

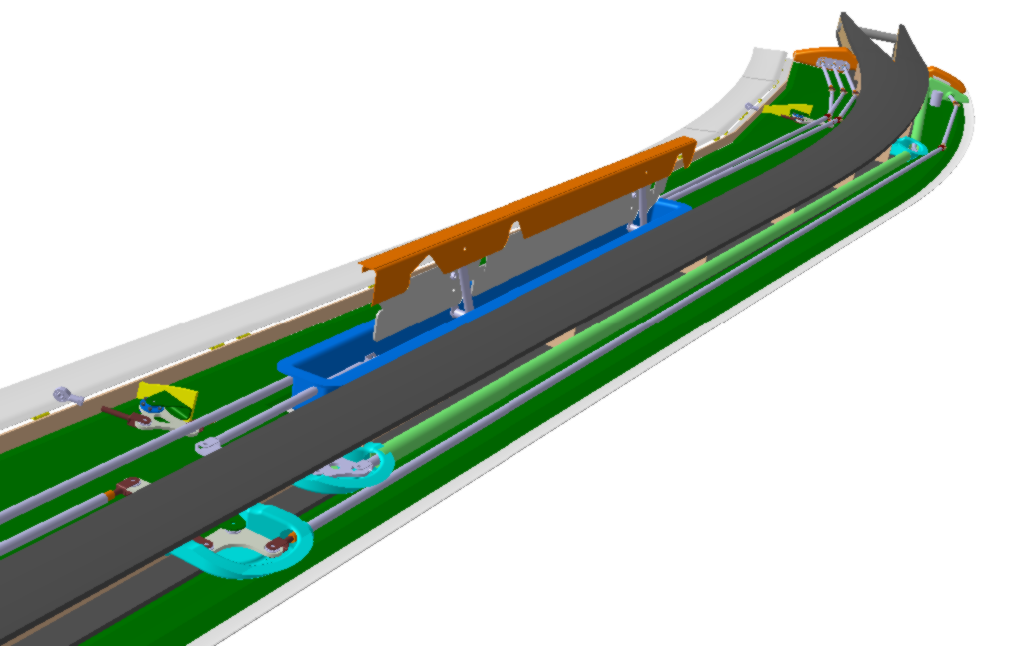

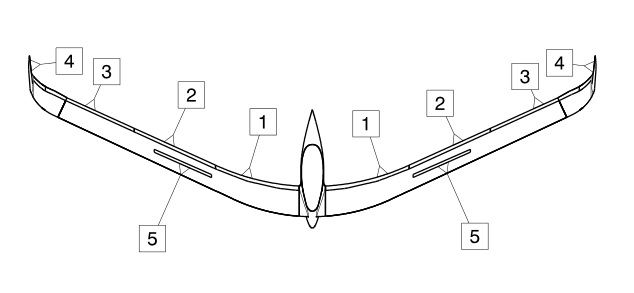

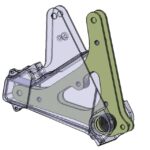

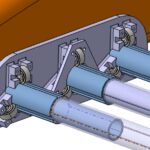

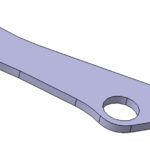

So war auch dieses Jahr die Vorfreude auf die AERO Friedrichshafen groß – allerdings auch der Vorbereitungsaufwand: In der Woche vor der Messe galt es erst einmal, den frisch gelieferten Transportanhänger für die AK-X auszubauen und die auszustellenden Teile darin – mehr oder weniger provisorisch – für den sicheren Transport zu verladen. Nach mehreren Nachtschichten hatten wir Dienstag früh alle Teile des Exponats, Technik für den Messestand und Ausrüstung für die Übernachtungen in zwei Anhängern untergebracht und machten uns auf den Weg an den Bodensee. Auf der Messe angekommen konnten wir dann direkt den Stand aufbauen und alles für die kommenden vier Tage vorbereiten. Der Aufbau der AK-X im aktuellen Zustand – Bruchflügel, fliegender Rumpf und linker Flügel mit Winglet-Mockup und dem Bruchwinglet – dauerte wieder bis spät in die Nacht, und so war der eigentliche Messebetrieb dann schon fast Erholung – und durch die vielen, äußerst positiven Rückmeldungen auch Belohnung.

Unter den Besuchern war von Flugzeugfans über Piloten und Modellbauer bis hin zu erfahrenen Konstrukteuren alles vertreten, und entsprechend groß war die Bandbreite der Gespräche. Neben der Beantwortung allgemeiner Fragen zum Projekt konnten wir auch konkret konstruktive Lösungen am Prototypen diskutieren und auch den einen oder anderen Tipp von Experten erhalten. Das überwiegend positive Feedback war sehr motivierend und die Mehrzahl der vereinzelten kritischen Fragen konnten wir zufriedenstellend beantworten.

Parallel zur Betreuung des eigenen Stands gab es natürlich auch die Gelegenheit, den Rest der Messe zu besichtigen: durch die große Bandbreite ausgestellter Flugzeuge von Segelflug über Motorflug und Luftsportgeräten bis hin zu Helikoptern konnten wir einige Eindrücke und Ideen für aktuelle und mögliche zukünftige Projekte gewinnen und auch bei Instrumentierung und Zubehör gab es viel Interessantes zu sehen.

Wir bedanken uns bei allen Besuchern, Organisatoren und natürlich insbesondere bei allen Unterstützern für vier interessante und anregende Messetage!