3D-Druck Formkerne

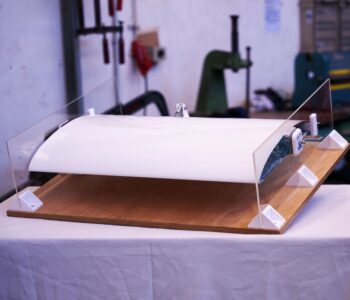

Im vergangenen Jahr konnte die Akaflieg gemeinsam mit zwei weiteren Hochschulgruppen am KIT mit Unterstützung durch die Universitätsgesellschaft einen 3D-Drucker für Thermoplast beschaffen. Doch wozu braucht man ein solches Gerät? Der Einbau von Thermoplast-Druckteilen in Flugzeugen steckt noch völlig in den Kinderschuhen. Die Festigkeit von Thermoplastteilen ohne Faserverstärkung bleibt materialbedingt oft weit hinter CFK-Bauteilen zurück. Und „unser“ Drucker kann lediglich ein Volumen von 200x200x300mm drucken, wobei ein Teil, das dieses Volumen ausfüllt, bereits zwei Tage zum Drucken benötigt.

Trotzdem hat der Drucker sich bereits bewährt und seinen Platz in der Fertigung bei der Akaflieg gefunden: Der Bau von Prototypen aus Faserverbundwerkstoffen leidet oft daran, dass sämtliche Formen für ein einziges Flugzeug hergestellt werden müssen. Das ist wirtschaftlich gesehen ein äußerst schlechtes Verhältnis. Das hat zur Folge, dass dafür meist günstige Materialien und Herstellungsverfahren genutzt werden. Für funktionsrelevante Details in den Formen fehlt häufig Zeit, Ressourcen oder Integrationsmöglichkeiten auf Basis der gewählten Fertigungsmethode. Hier kommen nun die 3D-Druckteile ins Spiel. Auf diese Weise ist es kinderleicht, in eine fertige Form zusätzliche Formkerne für Detailelemente zu integrieren. Seien es Aussparungen für Schraubenköpfe, Ventile, zusätzliche Verrundungen, etc. Dem Konstrukteur sind nahezu keine Grenzen gesetzt. Auch Hinterschnitte stellen kein Problem dar: Da die gedruckten Teile eine sehr geringe Volumenausfüllung besitzen, lassen sie sich (fast) mühelos aus dem fertigen Bauteil durch mechanische oder chemische Zerstörung entfernen.

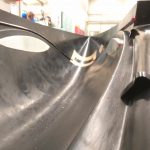

In der AK-X haben wir diese Möglichkeit der gedruckten Formkerne beim Rumpf-Mock-up erprobt. Der Erfolg dieses Vorgehens hat nun dazu geführt, dass auch beim Prototyp eine Vielzahl solcher Formkerne zum Einsatz kommen.