AK-X

AK-X

Bruchwinglet – Part II

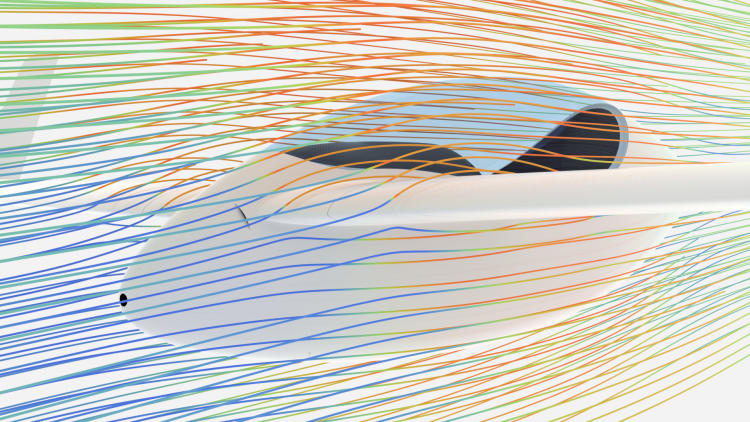

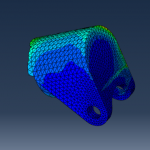

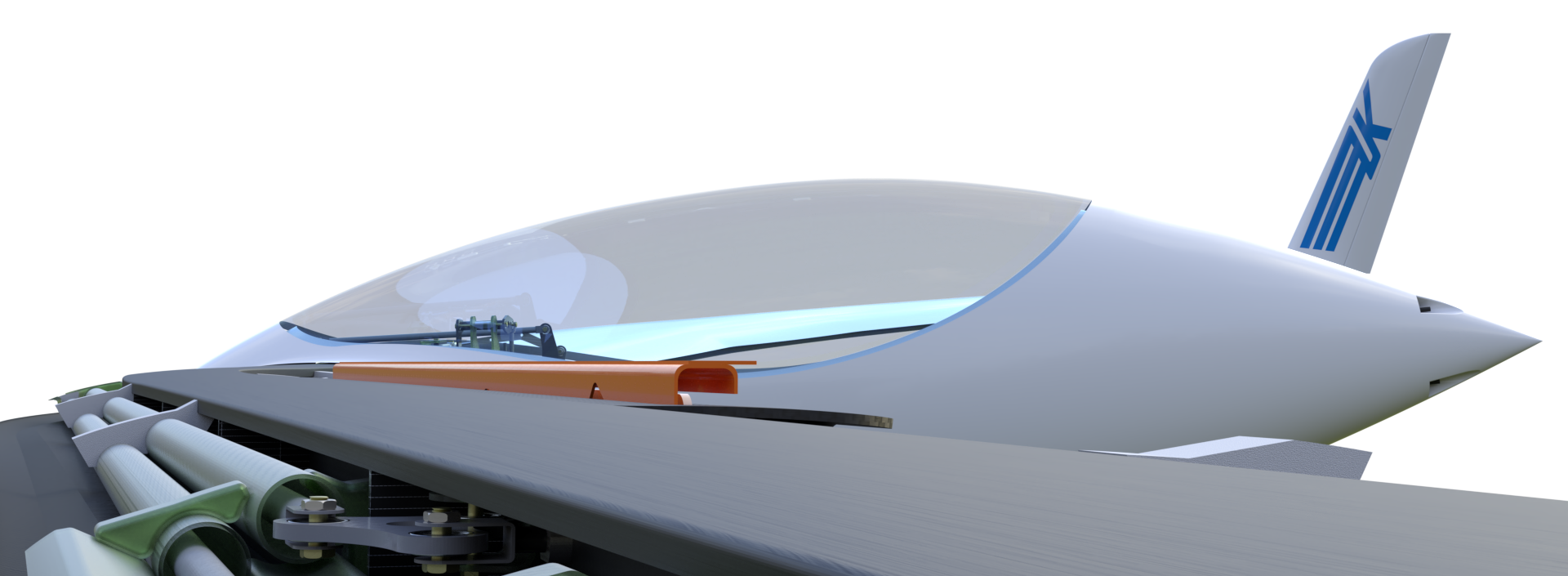

Die Winglets der AK-X sind nicht nur ungewöhnlich groß, sondern müssen auch viel mehr Funktionen erfüllen als die Flügelenden herkömmlicher Flugzeuge. Wie bereits an früherer Stelle erklärt, gibt es hier einige aerodynamische Herausforderungen, die wiederum hohe Anforderungen an die Struktur stellen:

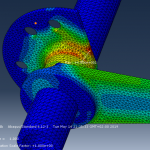

Für die Funktion als Seitenleitwerk ist ein hoher erreichbarer Maximalauftrieb nötig. Dieser sorgt (zum Beispiel bei hohen Geschwindigkeiten in böiger Luft) für sehr hohe aerodynamische Lasten auf das Bauteil. Insbesondere der enge Knick im Übergang von Flügel zu Winglet stellt durch die Umlenkung des Kraftflusses hohe Ansprüche an die Festigkeit. Gleichzeitig müssen die Winglets aber besonders leicht sein, um bei hoher Geschwindigkeit nicht das Flattern zu begünstigen.

Um diese widersprüchlichen Forderungen zu erfüllen kamen beim Bruchwinglet einige besondere Bauweisen zum Einsatz, die in den folgenden Blogbeiträgen genauer beschrieben werden sollen:

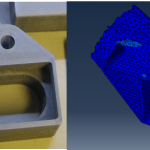

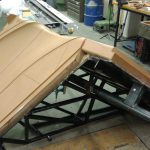

Zuerst ging es an den Bau der Schalen. Eine Neuheit für uns war die Verwendung von Biaxialgelege für die großen Kohlefaserlagen anstelle des im Flügel verwendeten Gewebes. Der für die Verstärkung des Knickbereichs aufwändige Lagenaufbau und die Harz- und damit Gewichtsersparnis sprechen für Vakuuminfusion der Außenschale anstelle des klassischen Handlaminierens. Um einen zusätzlichen Verklebespalt zu sparen und die mehrfach gebogene Geometrie überhaupt realisieren zu können, wurden die Holmgurte direkt in die Schale integriert. Das Laminat wurde dadurch relativ dick – und damit die Unsicherheit, ob das Harz überhaupt alle Lagen durchtränken kann. Um das kontrollieren zu können (und natürlich um das Gelege bestaunen zu können 😉 ) hatten wir mit Klarlack in die Form lackiert.

Stützschaum und Innenlaminat wurden konventionell gebaut, denn hier hätte die Vakuuminfusion durch Auffüllen der Poren im Schaum mehr geschadet als gespart.

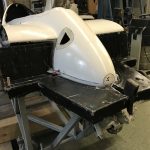

Die erste Schicht eines außenliegenden Bauteils bildet der Lack (hier Klarlack), der direkt in die Form lackiert wird.

Zuvor wurden Wachsplatten und 3D-gedruckte Offsets in die Form geklebt, um Vertiefungen in der Schale, z.B. für Klebeflächen zu modellieren.

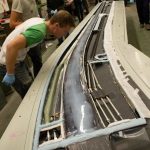

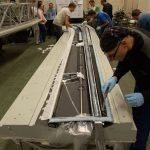

Einlegen der Gelege und Gewebe für die Außenschale – das erste arbeitsintensive Wochenende der nächsten zwei Monate

Zuerst werden Gewebe und Gelege der eigentlichen Schale mit zahlreichen Verstärkungslagen im Knickbereich eingelegt.

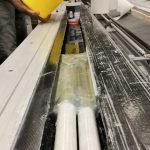

Es folgt der Infusionsaufbau: Lochfolie, Fließhilfe sowie die Schläuche für Harzzufluss und Absaugung.

Schließlich wird alles in Vakuumfolie verpackt, abgedichtet und der Harzzufluss kann geöffnet werden!

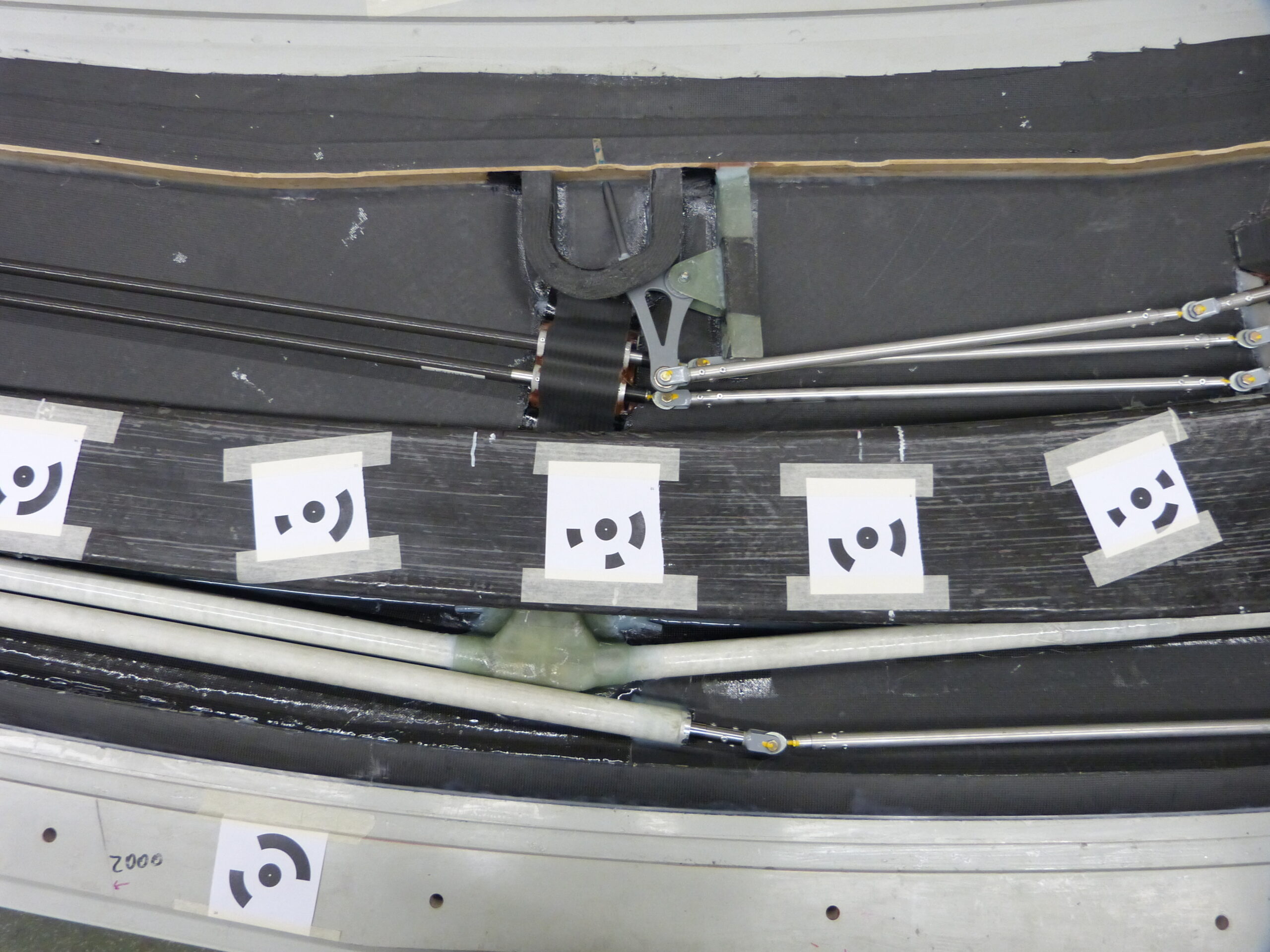

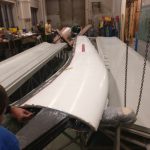

(Zwischen-) Ergebnis: Das fertige Außenlaminat der Oberschale. Gut zu sehen ist der in die Schale integrierte Holmgurt.

Als Nächstes wird der Stützschaum eingeklebt. Er verhindert Beulen an den dünneren Stellen des Laminats.

Und zu guter Letzt folgt das Innenlaminat. Hier die fertige Unterschale.

So hatten wir nach etwa drei Wochen mit mehreren Ganztages-Bauaktionen zwei schöne Schalen, die nur darauf warteten, mit Einbauteilen gefüllt zu werden. Um deren Entstehung geht es im nächsten Artikel.