AK-X

AK-X

Trimmgewichte – Alles stabil bei der AK-X?

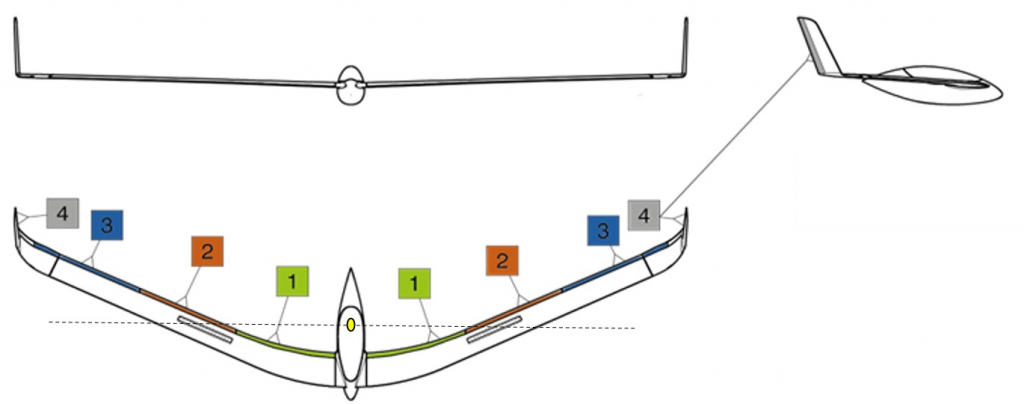

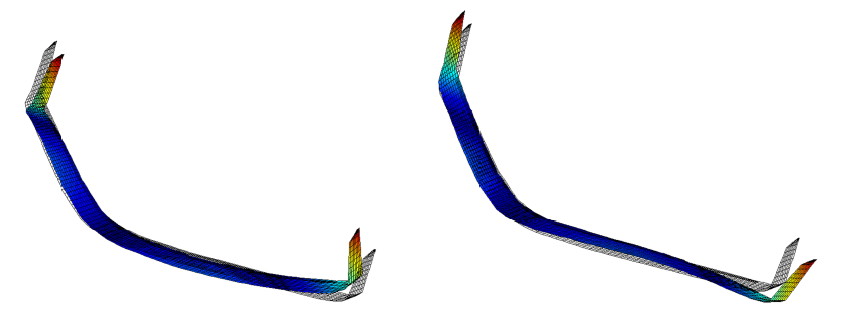

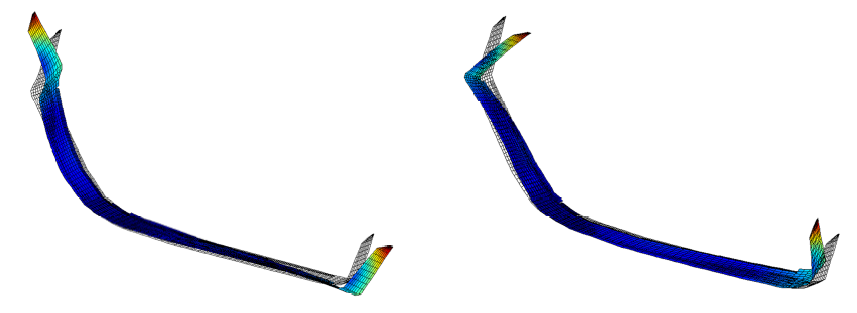

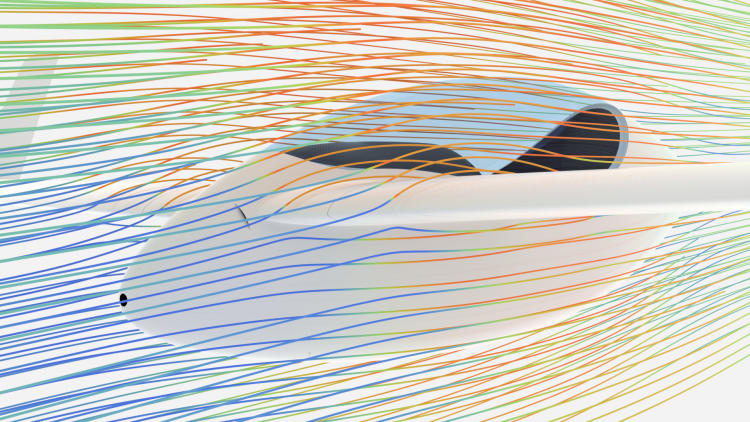

Die Schwerpunktlage spielt bei der AK-X wie bei jedem Segelflugzeug eine wichtige Rolle. Sie beeinflusst sowohl Flugeigenschaften als auch Flugleistung und will somit optimal eingestellt sein. Dafür kommt ein Trimmballast im Heck des Rumpfes zum Einsatz, dessen frisch abgeschlossene Konstruktion nun zur Fertigung bereit ist.

Anforderungen

Eine Besonderheit bei unserem Nurflügel ist, dass der Pilot genau im Schwerpunkt des Flugzeuges sitzt. Dadurch entfällt die üblicherweise notwendige Kompensation der unterschiedlichen Pilotenmassen.

Allerdings ist es trotzdem notwendig, verschiedene Schwerpunktlagen erproben und einstellen zu können. Da der Flieger voraussichtlich im vorderen Bereich etwas schwerer wird als in der ursprünglichen Auslegung abgeschätzt, muss sowieso im Heck zusätzliches Gewicht hinzugefügt werden. Ein Trimmgewicht an der hinteren Rumpfspitze wurde schon zu Beginn der Konstruktion vorgesehen und soll mit variablem Ballast für Einstellungsspielraum sorgen.

Die Anforderungen sind wie folgt: Das Gewicht soll zwischen 5 und 30 kg in Stufen einstellbar sein. Der Schwerpunkt des Trimmgewichts soll so weit hinten wie möglich liegen und bei jeder Beladungskonfiguration die gleiche Außenkontur besitzen. Aus diesen Spezifikationen entwickelten wir dann das Trimmballastkonzept.

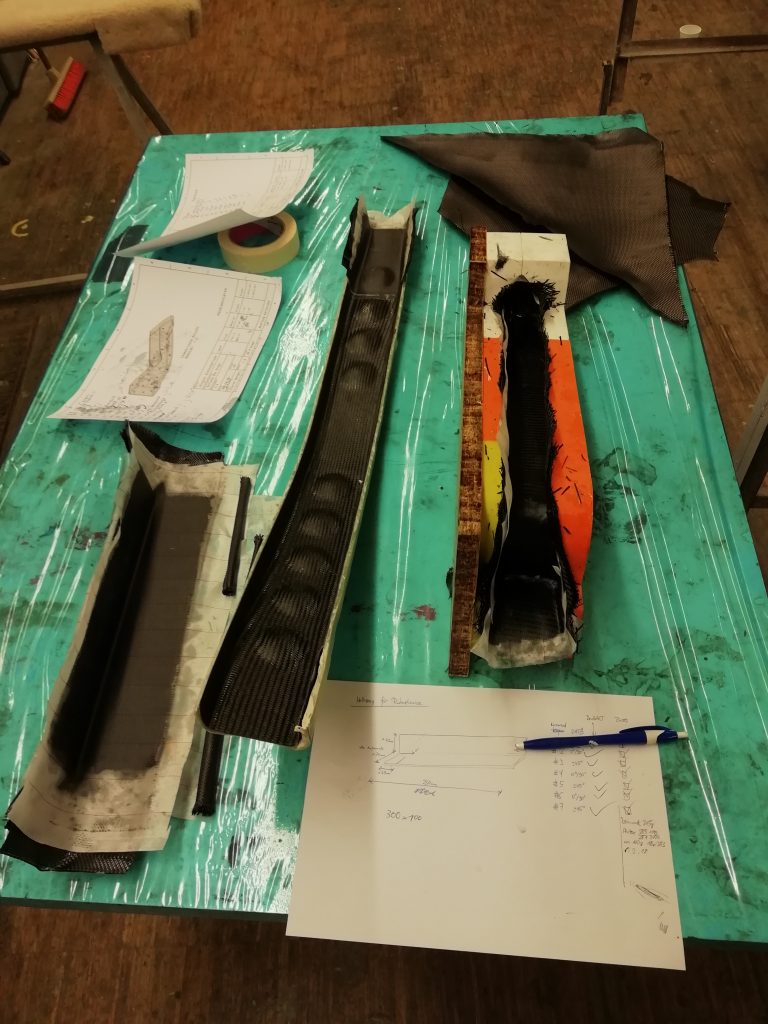

Konstruktion

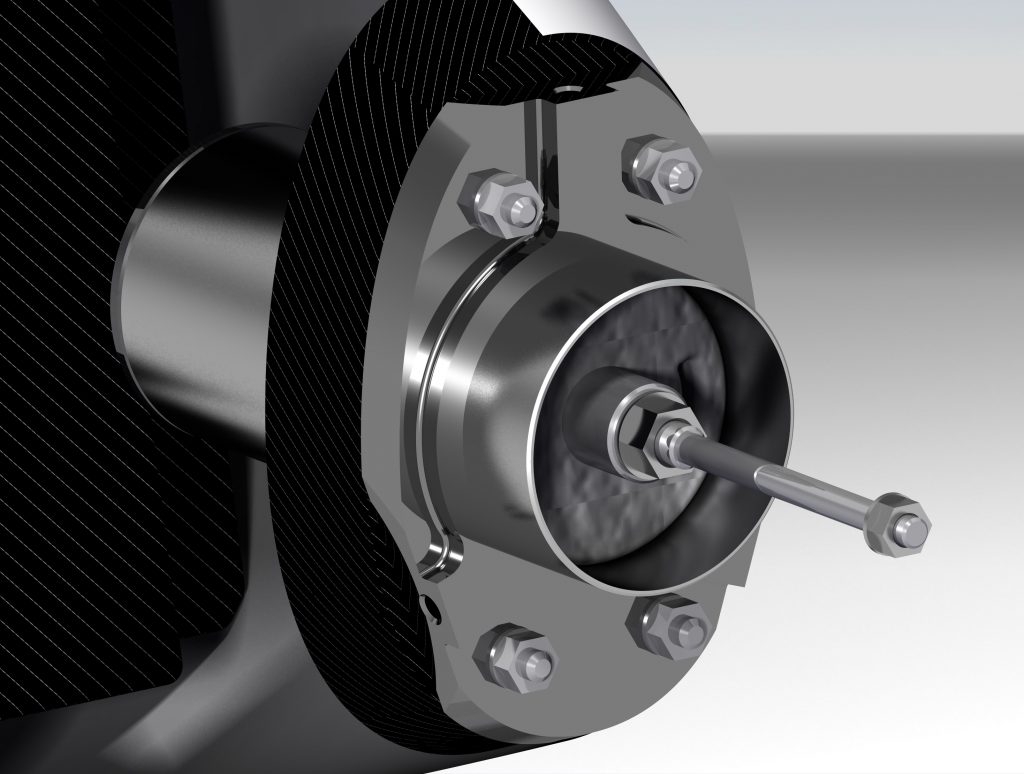

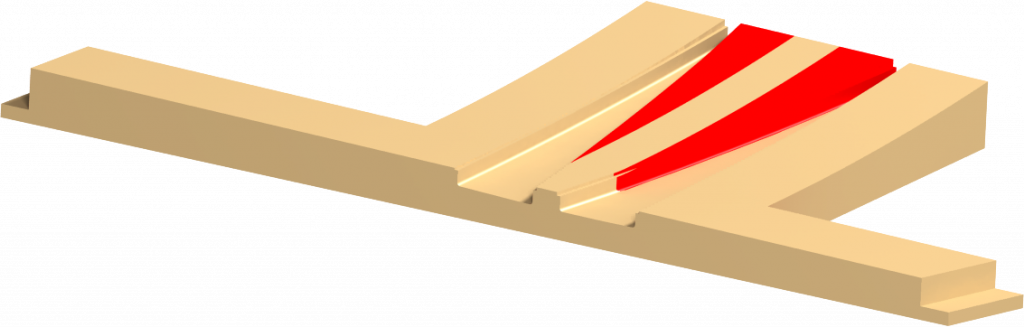

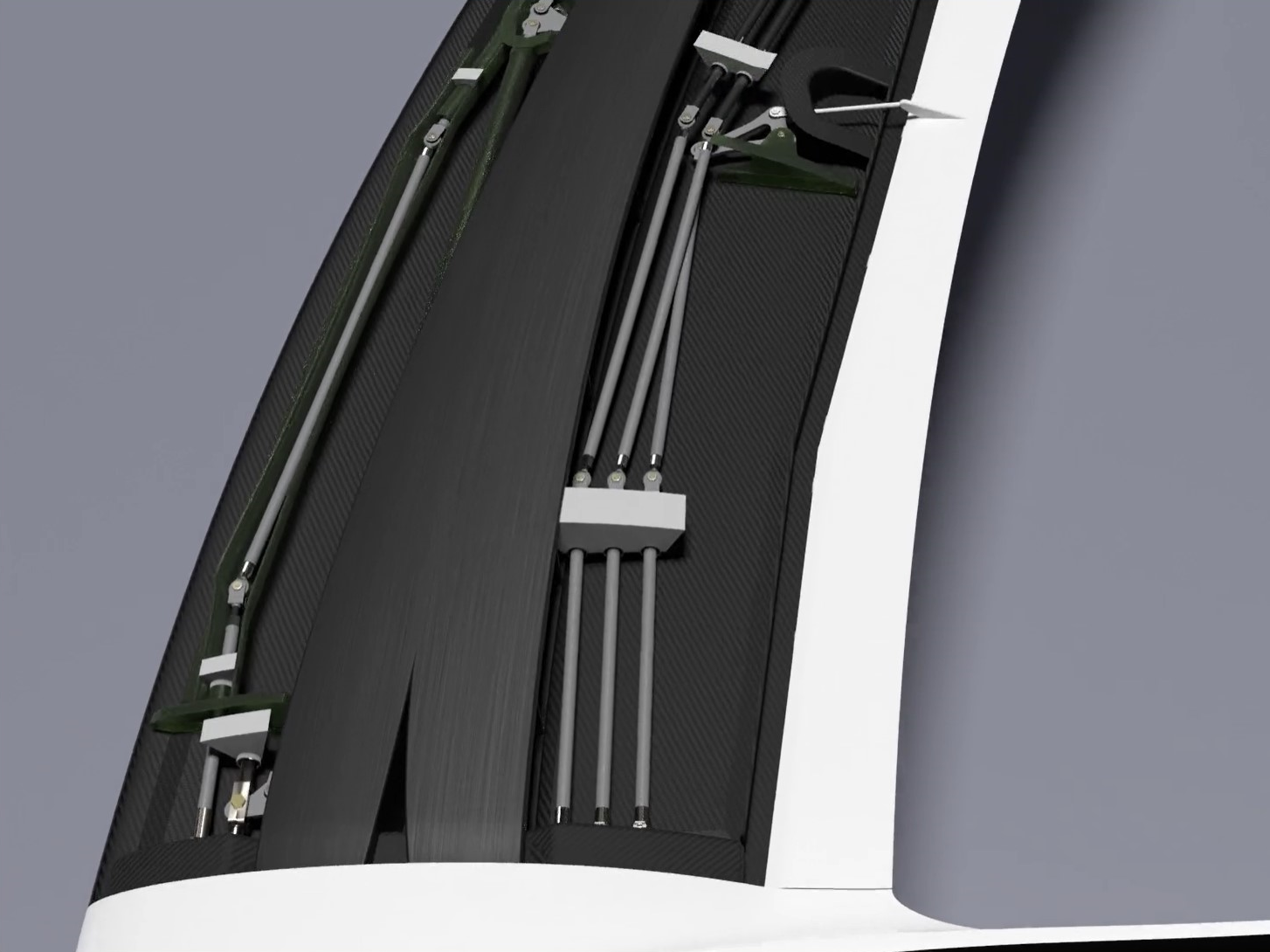

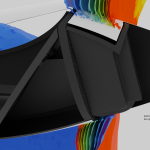

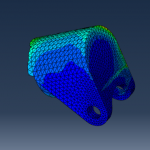

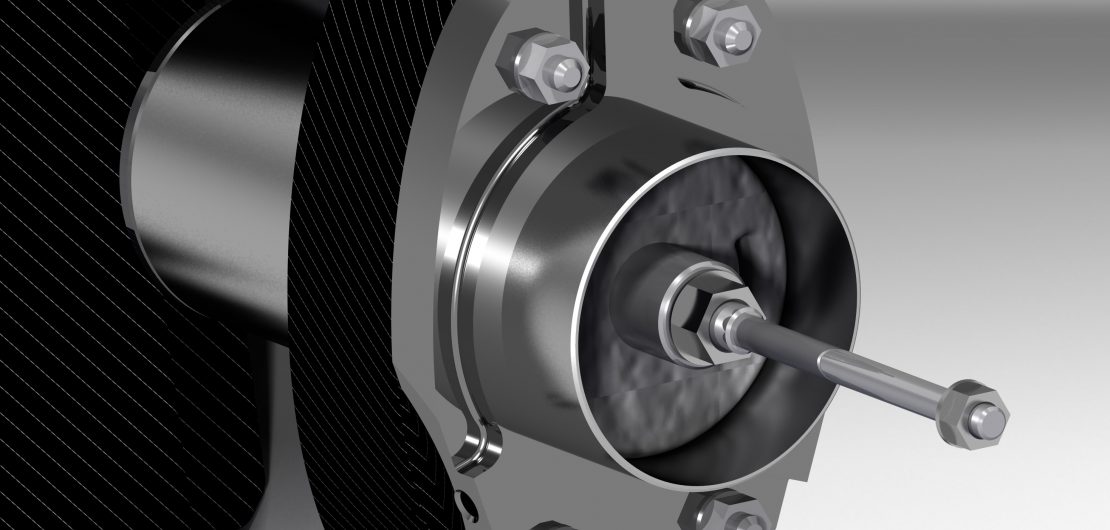

Um das hohe Maximalgewicht von 30 kg zu erreichen, muss ein Teil des Trimmballastes nach vorn in den Tank des Wasserballasts hineinragen. Abgedichtet wird dieser Übergang durch einen O-Ring, welcher zwischen dem hintersten Spant des Rumpfes und der Grundplatte des Trimmgewichts montiert ist. Durch den Wasserkontakt haben wir uns für Edelstahl entschieden, damit es nicht zu Korrosion kommt. Die Grundplatte wird dauerhaft am Flugzeug verbleiben.

Ein Rohr, welches in den Wasserballast hineinragt, kann mit 8 Bleigewichten à 2kg bestückt werden. Um ein Verrutschen der Bleigewichte zu verhindern, werden diese an einem Rundstab verschraubt. Durch Abstandshalter können die einzelnen Bleigewichte auch in einem nicht vollständig gefüllten Rohr gesichert werden. Die Bleigewichte verfügen über je zwei Langlöcher, wodurch der Ausbau mit einem Ausziehwerkzeug erfolgt.

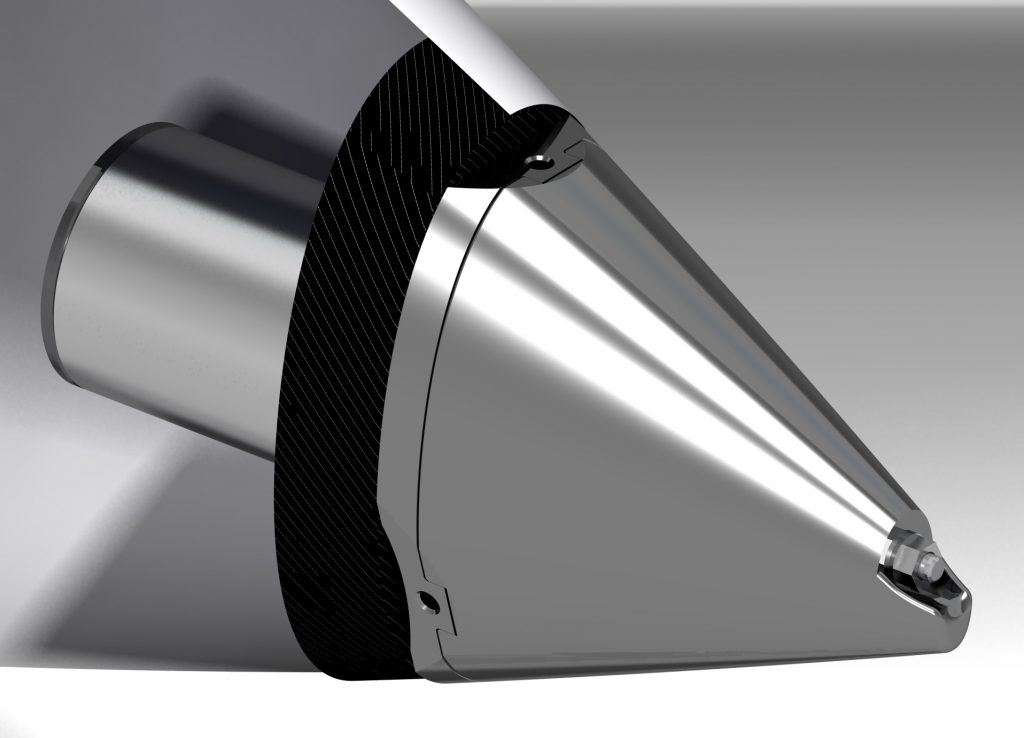

Ist das Rohr gefüllt, erfolgt die Montage der Trimmgewichtspitze, welche ein Gewicht von ungefähr 10 kg besitzt. Auch dieses Bauteil wird über den Rundstab gesichert, aber nun mit einem kleineren Durchmesser. Dadurch ist das Gewinde, mit dem die Bleigewichte gesichert werden, kürzer und ein Wechsel der Bleigewichte deutlich schneller. Um die Trimmgewichtspitze zu zentrieren und gegen Verdrehen zu sichern, gibt es eine Struktur auf der Grundplatte, die in das Trimmgewicht eingreift. Zudem besitzt diese Struktur auf der Grundplatte die Funktion, die Kontaktfläche zwischen Rohr und Grundplatte zu vergrößern.

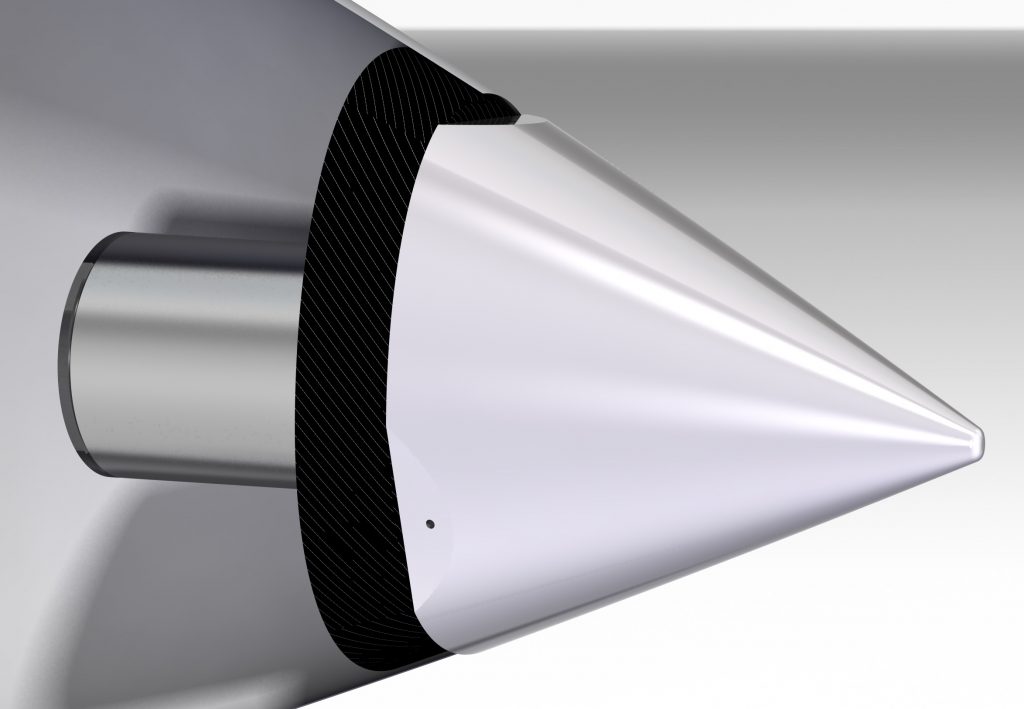

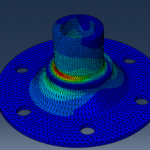

Die gesamte Konstruktion wird durch eine Verkleidung aus Faserverbundwerkstoffen aerodynamisch abgedeckt. Die Befestigung der Verkleidung erfolgt durch in der Seite eingeschraubte federgelagerte Bolzen. Somit ist eine Demontage der Verkleidung und Änderung der Gewichtskonfiguration auf dem Flugplatz relativ einfach und schnell möglich.

Wie geht es jetzt weiter? – Fertigung

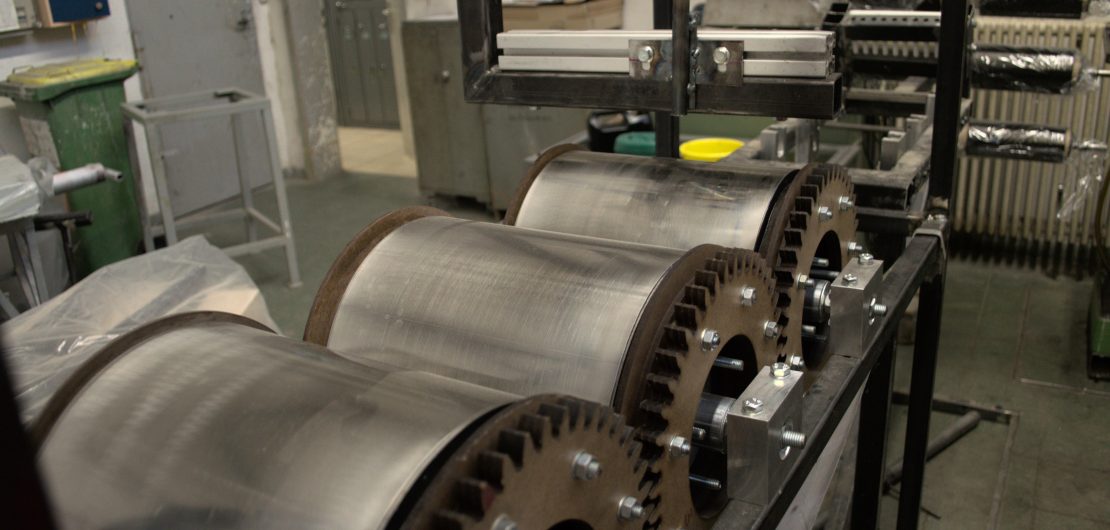

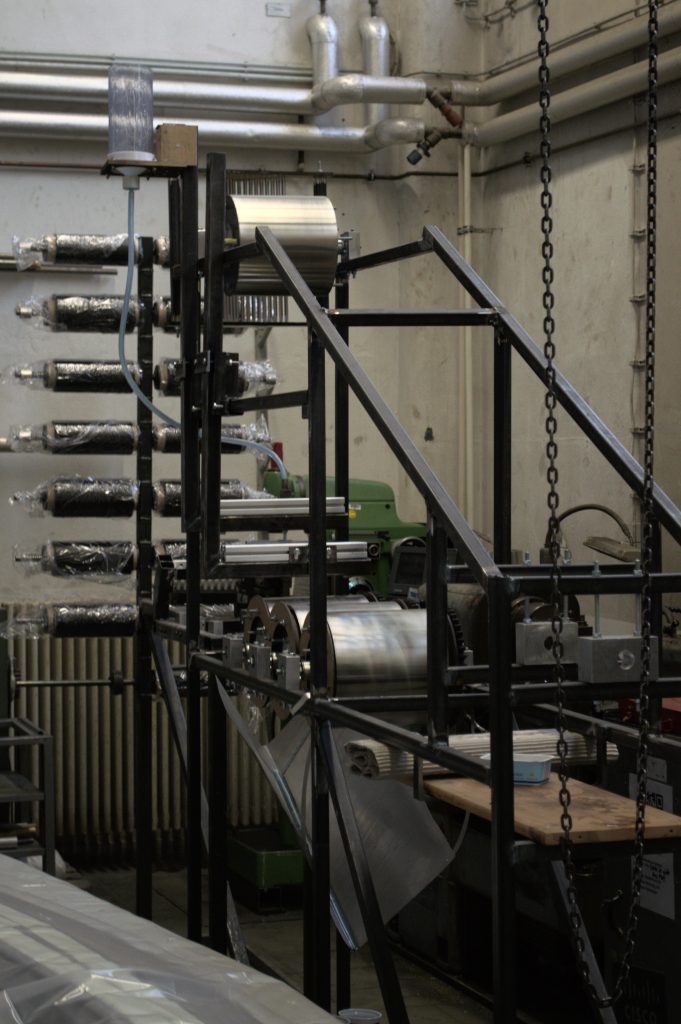

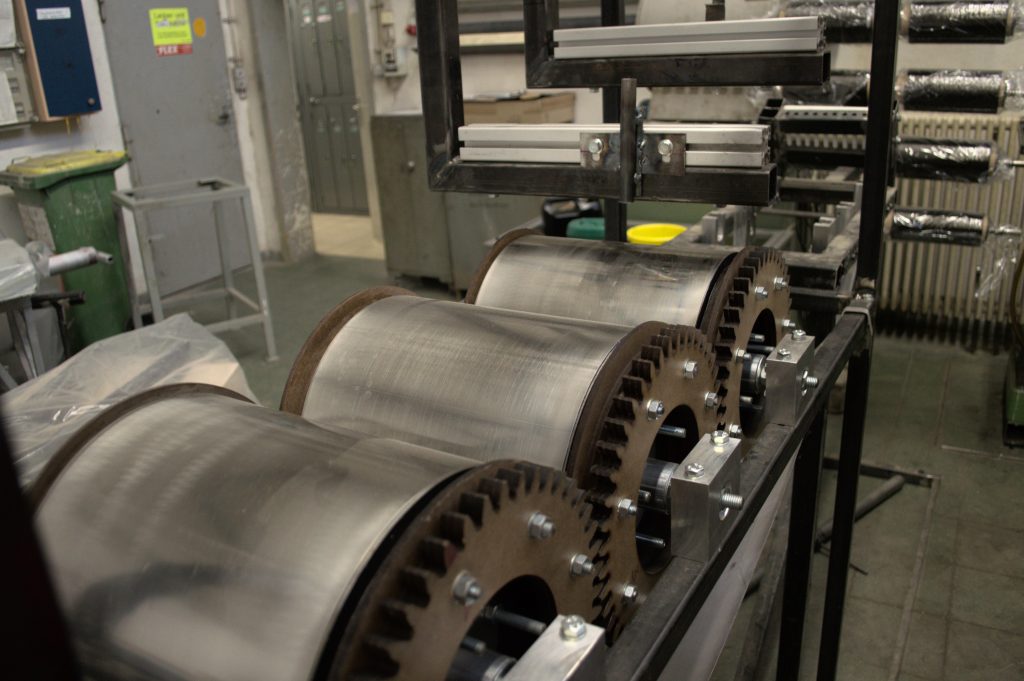

Die Grundplatte und die Trimmgewichtspitze werden aus Rundmaterial aus dem Vollen CNC-gefräst. Andere Bauteile, wie das Rohr, der Rohrdeckel oder der Rundstab können auf Maschinen der Akaflieg bearbeitet werden.

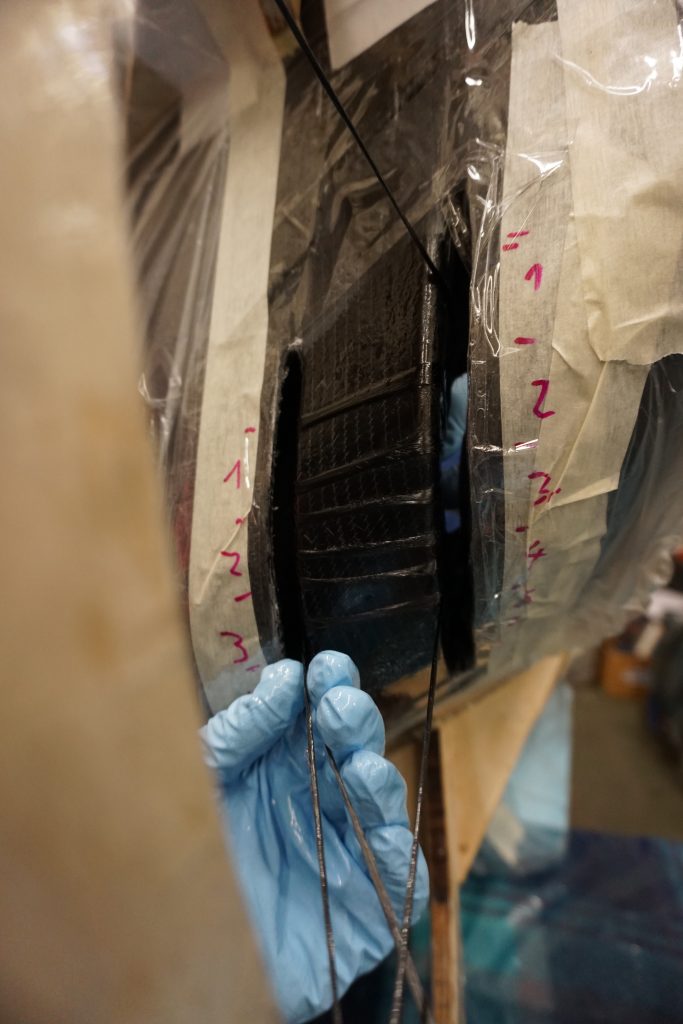

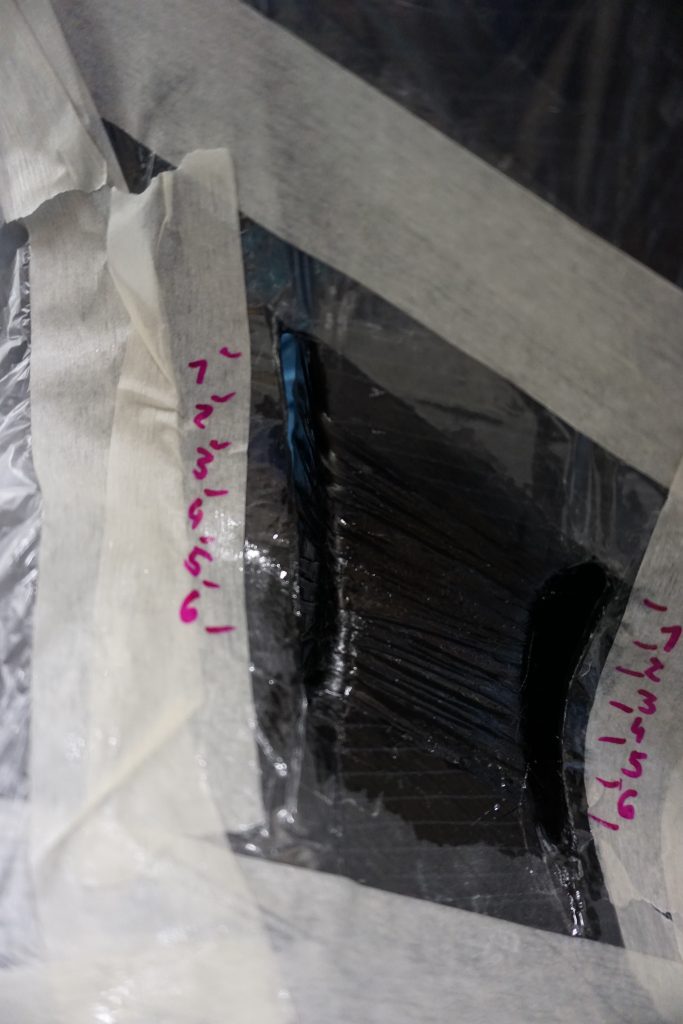

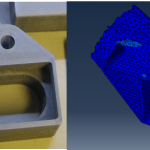

Für den Guss der Bleigewichtscheiben haben wir uns für eine zweigeteilte Form aus Hochtemperatursilikon entschieden. Hierfür werden Formen per FDM-3D Druck gefertigt. Diese werden mit Silikon ausgefüllt und härten zur Vermeidung von Luftblasen unter Unterdruck aus. Anschließend wird die Form zusammengesetzt und mit Blei ausgegossen. Danach kann die Form wiederverwendet werden.

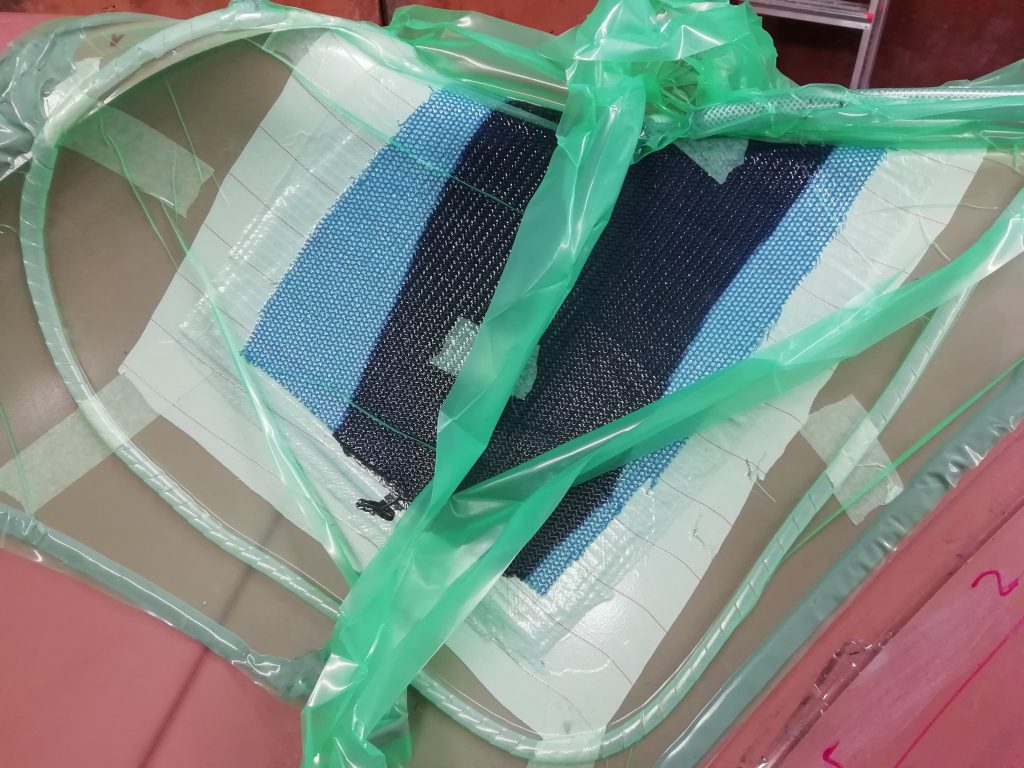

Die Verkleidung wird auf das montierte Trimmgewicht mit Trimmgewichtspitze laminiert. Dadurch ist ein perfektes Anliegen der Verkleidung auf der Grundplatte gewährleistet.

Die Baugruppe ist also für einen „bloßen Klumpen Blei“ relativ aufwändig, durch die ausgeklügelte Konstruktion mit einfacher und sicherer Anpassbarkeit des Ballasts erwarten wir aber auch einen großen Nutzen für Flugerprobung und Normalbetrieb.