Während letztes Jahr sehr viel an den Tragflächen und dem Rumpf der AK-X gearbeitet wurde, ist zeitgleich auch die Konstruktion und Auslegung der Fahrwerke vorangeschritten. Im Folgenden erfahrt ihr, welche Schritte notwendig waren um vom Konzept über die Konstruktion und Auslegung zu den fertigen Bauteilen zu kommen.

Konstruktion: Wie anfangen?

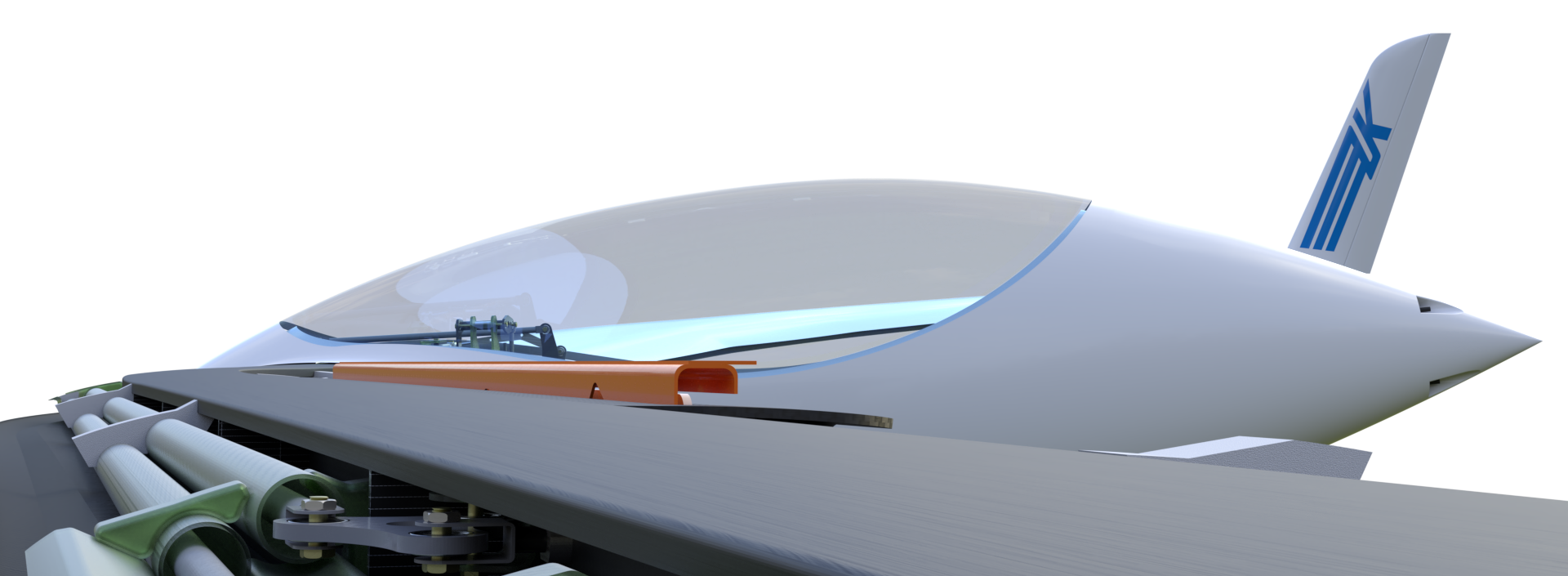

Mit der Konstruktion des Hauptfahrwerks wurde im Januar 2018 begonnen. Als erstes mussten wir alle Anforderungen und Randbedingungen sammeln und uns überlegen, durch welches Konzept wir alles gleichzeitig erfüllen können. Hauptaufgabe des Fahrwerks ist es, den Stoß bei der Landung zu dämpfen und ein sicheres Ausrollen des Segelflugzeugs zu gewährleisten. Zusätzlich galt es einige weitere Herausforderungen zu meistern: Das Fahrwerk sollte hydraulisch einfahrbar sein, eine variable Spureinstellung besitzen und natürlich möglichst leicht sein. Und dann ist weiterhin auch noch der Bauraum in unserem Nurflügler sehr begrenzt.

In den folgenden Monaten entwickelten wir die kinematischen und hydraulischen Konzepte, schätzten den Bauraum einzelner Teile ab und konstruierten schließlich alle Komponenten des Fahrwerks. An dieser Stelle noch einmal vielen Dank an Herrn Mayer, der uns mit Know-How und Hardware bei unserem Hydrauliksystem geholfen hat (Hydraulik Liftsysteme Walter Mayer GmbH). Nach einigen Iterationen stand die fertige Konstruktion: So fährt das Fahrwerk nach dem Start ein und vor der Landung aus.

3D-Druck: Rapid Prototyping

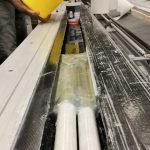

Um unsere Konstruktion abzusichern haben wir eine komplette Version unseres Hauptfahrwerks 3D-gedruckt und in den Fahrwerkskasten eingebaut. Wir waren dabei erstaunt, wie gut viele Teile passten, haben aber auch festgestellt, dass wir wegen kleiner Bauabweichungen im Fahrwerkskasten ein paar Teile anpassen müssen. Mit den 3D-gedruckten Teilen geht das denkbar einfach, nach kurzer Behandlung durch Bandsäge, Dremel und Schleifscheife haben endlich alle Teile gepasst und wir konnten die neuen Maße ins CAD übernehmen.

Das 3D-gedruckte Fahrwerk hatte neben dem Rapid Prototyping noch einen weiteren Nutzen: Auf der 90-Jahr-Feier der Akaflieg konnten wir unseren Prototypen auf eigenem Fahrwerk vorstellen. Eine zweite Version des 3D-gedruckten Fahrwerks konnten wir dann auf der AERO 2019 vorstellen.

Materialwahl: Stahl oder doch etwas Ausgefallenes?

Bei Segelflugzeugen bestehen die Fahrwerke meist aus Stahl, denn trotz seiner hoher Dichte ist der Werkstoff wegen der hohen Festigkeit ein ausgezeichneter Leichtbauwerkstoff.

Für unsere Konstruktion hatten wir zunächst auch Stahl vorgesehen, da er neben der Leichtbaugüte auch noch einfach zu beschaffen und im Vergleich zu den anderen Leichtbauwerkstoffen sehr günstig ist. Zudem sorgt die hohe Steifigkeit von Stahl dafür, dass auch dünne Streben nicht so schnell ausknicken können.

Während der Berechnung hat sich jedoch schnell herausgestellt, dass die hohen Belastungen an das Fahrwerk entweder den Einsatz von viel Material oder hochfestem Stahl notwendig machen würden. Da wir ein hohes Gewicht vermeiden wollten, haben wir also hochfesten Stahl als Konstruktionswerkstoff der meisten Teile gewählt. Weniger belastete Bauteile sollten aus Aluminium hergestellt werden. Hochfester Stahl hat jedoch das Problem, dass er sich nicht mehr so gut schweißen lässt. Zudem hätten wir jedes geschweißte Teil wärmebehandeln müssen.

Zeitgleich haben wir durch die Firma Wolf-Hirth die Möglichkeit angeboten bekommen Titan-Bauteile zu schweißen. Kurzerhand wurde die gesamte Konstruktion auf den Einsatz von Titan geprüft und es hat sich gezeigt, dass wir mit ein paar kleinen konstruktiven Änderungen bei fast jedem Bauteil Titan einsetzen können.

Der Materialwechsel führte zu einer Reduktion auf fast die Hälfte des ursprünglichen Gewichts. Ein weiterer Vorteil ist, dass wir uns das Lackieren ersparen können, da Titan im Gegensatz zu Stahl sehr korrosionsbeständig ist. Zudem hatten wir so die Möglichkeit neue Fertigungsverfahren zu nutzen, zum Beispiel bei der 3D-gedruckten Gabel des Bugfahrwerks.

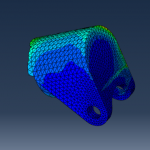

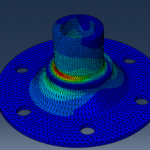

Berechnung: Viele bunte Bilder

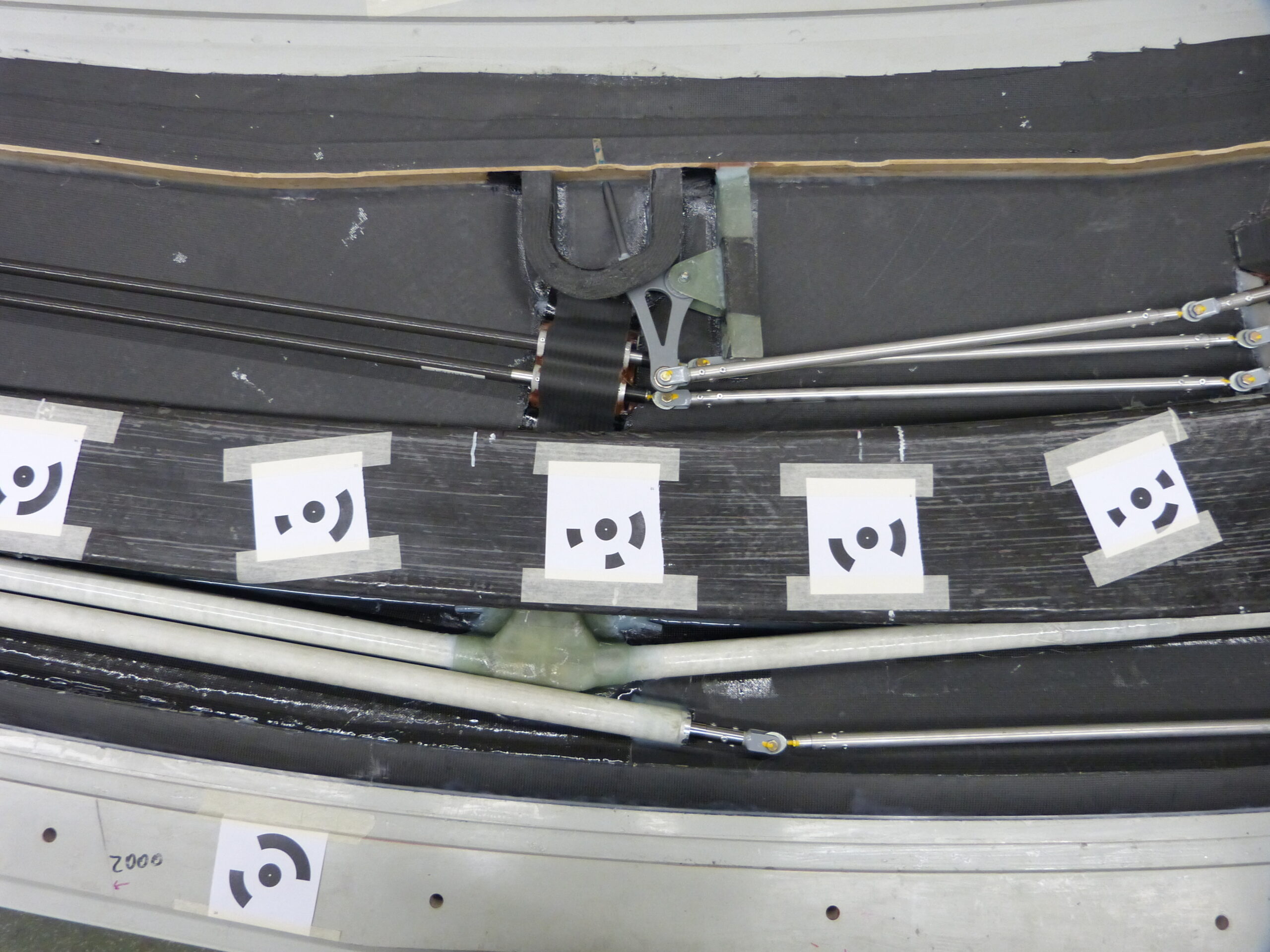

Nachdem die Konstruktion weitgehend abgeschlossen war, haben wir angefangen die Festigkeit unserer Bauteile zu berechnen. Die Berechnung war ein iterativer Prozess, bei dem wir immer wieder die Konstruktion an die vorgegebenen Lasten angepasst haben, bis diese zu einer möglichst gleichmäßigen Belastung aller Bauteile im Fahrwerk geführt haben.

Das war notwendig, da wir für unser Segelflugzeug die Sicherheit aller Teile gewährleisten müssen. Zudem möchten wir aber auch eine Überdimensionierung vermeiden und konnten so an vielen Ecken nochmal etwas Gewicht einsparen.

Die schönen bunten Bilder, die Abaqus ausgibt, müssen sinnvoll intepretiert werden: Wo sind Spannungsspitzen, die dem Bauteil langfristig schaden können? Wo ist noch Luft um Material zu sparen? Oder sollen wir doch einen anderen Werkstoff verwenden?

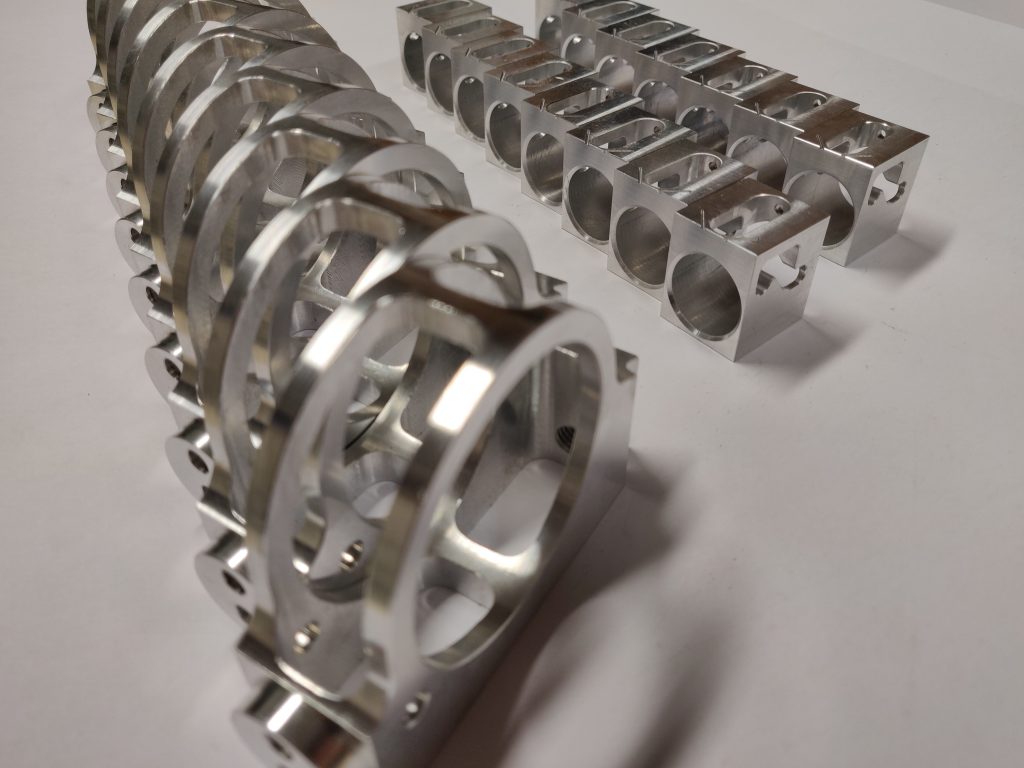

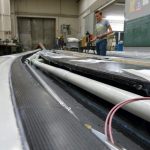

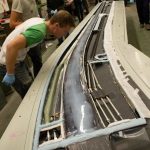

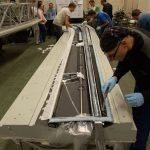

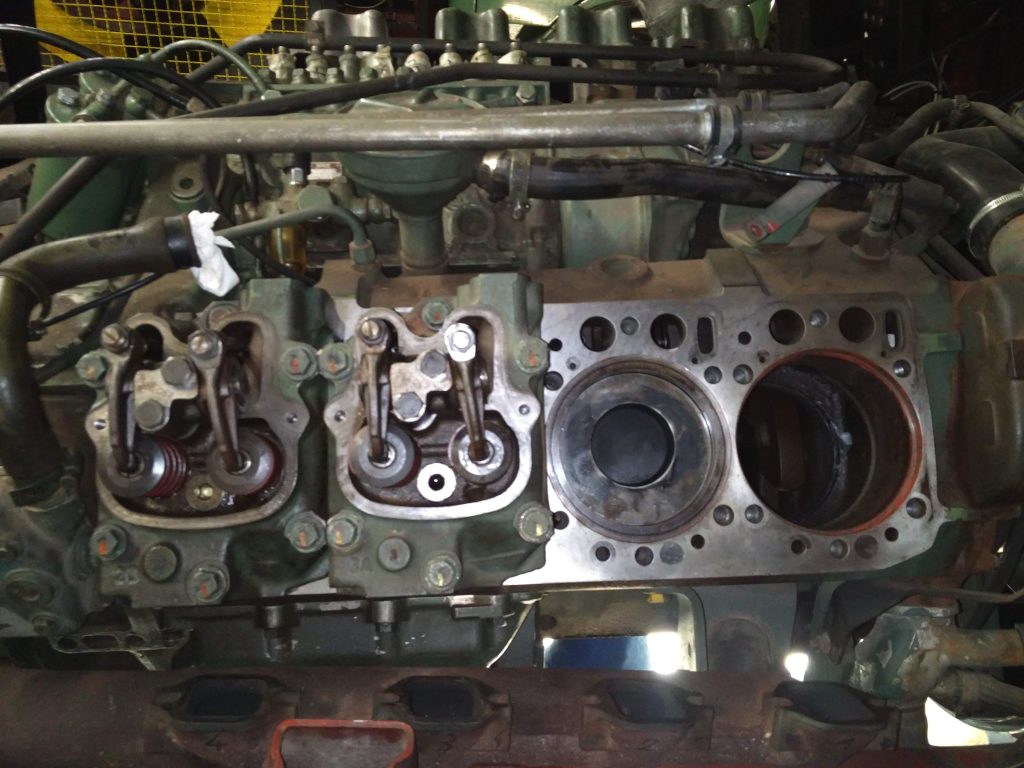

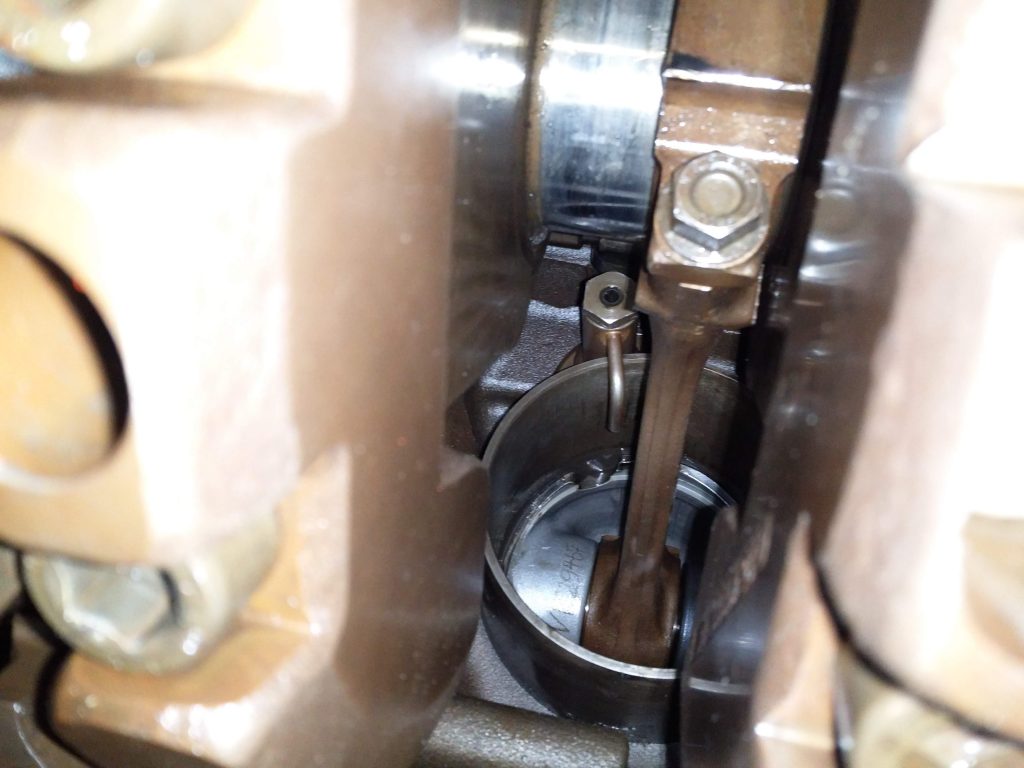

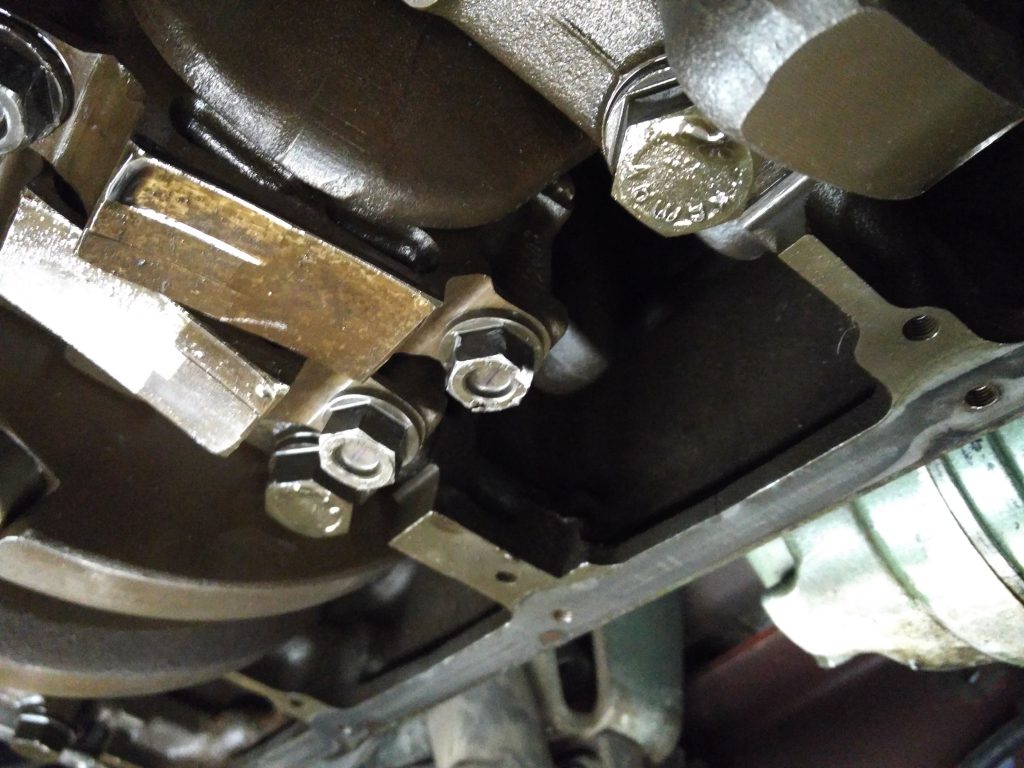

Fertigung: Jetzt gibts endlich Hardware

Nach über einem Jahr Konstruktion und Auslegung ist Anfang 2019 die Fertigung des Hauptfahrwerks angelaufen. Zunächst haben wir von allen Bauteilen technische Zeichnungen angefertigt und anschließend Unternehmen für die Fertigung kontaktiert. Die Firma Aircraft Philip hat die Fertigung unserer teilweise sehr komplexen Fräs- und Drehteile übernommen. An dieser Stelle wollen wir uns noch einmal für die großzügige Unterstützung bedanken. Einfache Bauteile haben die Konstrukteure und weitere Akaflieger selbst in unserer Werkstatt hergestellt. Einige Bauteile werden auch vom Institut für Strömungsmechanik am KIT gefertigt, vielen Dank nochmal insbesondere an Werkstattleiter Heiko Bendler und seine Azubis.

In den nächsten Wochen und Monaten gibt es noch Einiges zu tun, bis wir die Bauteile einbauen können. Viele der Frästeile sind die Knotenpunkte von Schweißkonstruktionen und müssen noch mit anderen Teilen und Halbzeugen zum fertigen Bauteil verschweißt werden. Dazu werden gerade bei uns in der Werkstatt Schweißgestelle gebaut, in denen die Teile zum Schweißen ausgerichtet werden. Nachdem die Bauteile verschweißt sind, können wir dann endlich anfangen unsere Fahrwerke in die AK-X einzubauen.

DG-1000

DG-1000