How-To

How-To

Spatzls Harzlehrgang

ALLGEMEINES

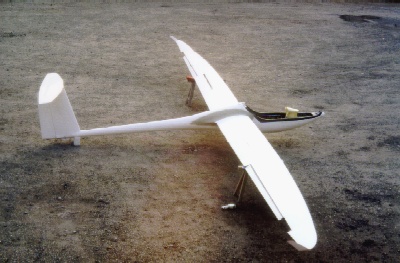

Die Einführung von faserverstärkten Kunststoffen in den Segelflugzeugbau Anfang der fünfziger Jahre hat einen Leistungssprung in damals ungeahnte Dimensionen eröffnet, dessen Innovationsschub bis heute anhält.

Dafür ist nicht allein die Gewichtsersparnis gegenüber den herkömmlichen Holz- und Metallbauweisen verantwortlich. Das neue Material ermöglichte erstmals bei vertretbarem Aufwand die Verwendung von widerstandsarmen Tragflügelprofilen und Rumpfformen. Die Entwicklung von immer neuen Fasern und Harzsystemen ermöglichen seitdem immer extremere Auslegungen. So ermöglicht die Kohlefaser den Bau von sehr steifen Tragflügeln bei geringer Bauhöhe. Im Bereich der passiven Sicherheit können die Eigenschaften des Cockpits durch den Einsatz von Aramid- und Dyneemafasern verbessert werden.

Auch in der Akademischen Fliegergruppe Karlsruhe hat die Verwendung von faserverstärkten Kunststoffen eine lange Tradition. Bereits bei der AK-1 aus dem Jahre 1970 wurde der Cockpitbereich mit einer Glasfaserschale versehen. Bei der AK-5 b wurde erstmals ein kompletter Rumpf aus Kohlefasern mit Verstärkungen aus Kevlar gebaut.

Unsere Forschungsarbeit wird uns durch Unterstützung der Universität und der Industrie ermöglicht. Es liegt also an uns, das Maximale aus dieser Unterstützung zu machen, um auch in Zukunft die Erwartungen, die an uns gestellt werden, zu erfüllen. Die Arbeiten in der Akaflieg sollen nicht als Ableisten von Arbeitsstunden angesehen, sondern als Chance genutzt werden, neben dem Studium wertvolle Erfahrungen in der Planung und Verwirklichung von Projekten zu sammeln. Die Entwicklung und die Fertigung von Bauteilen aus faserverstärkten Kunststoffen hängen in großem Maße von Erfahrung und Qualifikation ab.

Diese Einweisung soll einen Überblick über Bestandteile und Verarbeitung von faserverstärkten Kunststoffen geben, um auch in Zukunft dem guten Ruf der Akaflieg Karlsruhe in Bezug auf die Verarbeitung der Flugzeuge gerecht zu werden. Für weitergehende Fragen steht unserer Werkstattleiter und ausgebildeter Flugzeugmechaniker Chris Grams zur Verfügung, der bereits über langjährige Erfahrungen als Leiter der „Harzwerkstatt“ eines namhaften Flugzeugherstellers besitzt.

Vervielfältigung, auch auszugsweise, nur mit Erlaubnis des Verfassers.

HARZSYSTEME

Hier werden die in der Akaflieg verarbeiteten Harzsysteme kurz charakterisiert:

Epoxyd-Harz

Das verbreitetste Harzsystem im Flugzeugbau, da es sich durch hohe Topfzeiten (also der Zeit vom Anmischen bis zum Beginn der Aushärtung) und geringe Schrumpfung auszeichnet. Weitere Vorteile sind die hohe Festigkeit und die Umweltverträglichkeit. Um das flüssige Epoxydharz in eine feste Matrix zu verwandeln, muss Härter in einem sehr genauen Mischungsverhältnis (±0.5 %) zugegeben werden. Hierbei handelt es sich um Aminhärter, der durch Polyaddition eine exotherme Reaktion auslöst. Zum Erreichen der Endfestigkeit muss das Bauteil über mehrere Stunden auf einer Temperatur von 60° C gehalten (getempert) werden.

Das Standardharz der Akaflieg stellt das Bakelite-Harz Rütapox S20/L20 dar. Die chemische Zusammensetzung beider Harze ist gleich, jedoch sind die Qualitätsanforderungen an L20 höher, so dass nur dieses Harz für fliegende Teile verwendet werden darf (es ist dafür auch teurer). S20 findet im Formenbau und bei nicht fliegenden Teilen Verwendung. Als Härter stehen „SL“ und „H91″ sowie deren Mischungen zur Verfügung.

„SL“ ist ein extrem langsam aushärtender, glasklarer Härter mit einer Topfzeit von bis zu mehreren Stunden. Die Matrix muss auf jeden Fall getempert werden, da sie sonst recht weich bleibt.

„H91″ reagiert deutlich schneller, bei warmen Wetter bleiben unter 10 min Topfzeit. „H91″ in seiner Reinform darf bei fliegenden Bauteilen nicht verwendet werden. „H91″ verfärbt sich bei längerer Lagerung von glasklar über rot in eine schwarze Masse. Obwohl laut Hersteller keine Beeinträchtigung der Festigkeitseigenschaften eintritt, sollte Härter ab einer starken Rotfärbung nicht mehr für fliegende Teile verwendet werden.

Um die Eigenschaften zu vereinen, werden Mischungen von „SL“ und „H91″ hergestellt.

Am gebräuchlichsten ist hier „SL50″, eine Mischung aus 50% Gewichtsteilen „SL“ und 50% Gewichtsteilen „H91″. In der Regel werden Chargen zu 400 g angemischt. Die Mindestmischmenge bei Harzen für fliegende Teile beträgt 50g, um Mischfehler möglichst gering zu halten. Bei anderen Arbeiten sind Mischungen ab 15g möglich. Die Mengenanteile müssen gemäß der Mischtabelle genauestes eingehalten, sowie sorgfältig und lang anhaltend verrührt werden (ca. 3 min).

Bei einer einzigen nicht vollständig ausgehärteten Mischung ist das gesamte Bauteil für die Tonne (z.B. Unterschale Schlacro-Flügel Mü30 – Bauzeit fast ein Jahr !!). Von jedem Ansatz für ein fliegendes Bauteil ist eine Harzprobe zu entnehmen.

Neuerdings setzt die Akaflieg auch ein Harzsystem der Firma Martin G. Scheufler Kunstharzprodukte GmbH bestehend aus dem Laminierharz L285 und dem Härter 286 ein. Beide sind im Verhältnis von 100:40 Gewichtsanteilen zu mischen. Eine Eigenschaft dieses Harzsystems ist es, dass das Harz-Härter-Gemisch recht dünnflüssig ist, was manchmal von Vorteil sein kann. Des Weiteren ist das Scheufler-Harz dafür bekannt, physiologisch recht gut verträglich zu sein. Beim Einsatz des Härters 286 beträgt die Topfzeit etwa 2 Stunden.

Polyesterharz

Polyesterharz ist im Flugzeugbau nicht mehr gebräuchlich, da es eine ganze Reihe unerwünschter Eigenschaften aufweist. Da es eine sehr schnelle Aushärtezeit hat, wird es z.T. zum Fixieren von Einbauteilen verwendet (oder zu Autoreparaturen).

Der zum Lackieren verwendete Füller und der UP-Schwabbellack sind ebenfalls Polyesterharze, jedoch mit jeder Menge anderer Chemie. Polyesterharze werden meist bereits mit Härterzusatz ausgeliefert. Die als „Härter“ zugegebene Substanz ist lediglich ein Beschleuniger (organische Peroxyde). Daher müssen die Behältnisse immer bestens verschlossen gehalten werden, um ein „Eintrocknen“ zu vermeiden.

Die Härterzugabe gestaltet sich ungleich komplizierter als bei Epoxydharz, da je nach Härter nur 2% – 10% (Achtung: Aufschrift) benötigt werden. Die Beimischung muss genauso sorgfältig geschehen wie bei anderen Harzen, obwohl Polyester nicht so empfindlich gegen zuviel Härter ist (Harz wird spröder, Lack vergilbt stärker).

Acrylharz

Dieses Harz wird in 2K-Autolacken verwendet. Die Handhabung gestaltet sich sehr einfach, es muss jedoch auf die korrekte Härter- und Verdünnungsart geachtet werden.

Alcydharz

Dieses Harz wird ebenfalls in Lacken verwendet, benötigt aber keinen Härter zur Aushärtung, denn es benutzt Luftsauerstoff zur Reaktion. Daher ist die Aushärtungszeit beträchtlich.

Sonstige Systeme

Durch die Experimentierfreudigkeit der Akaflieger und Spenden aus der Industrie befinden sich noch viele weitere Harzsysteme im Umlauf, die größtenteils Derivate der oben genannten sind. Sie haben jedoch in fliegenden Bauteilen nichts zu suchen.

ZUSCHLAGSTOFFE

Um die Eigenschaften von Harz weiter zu variieren, werden verschiedene Zuschlagstoffe verwendet.

Baumwollflocken

Die Beimengung von Baumwollflocken (‘Micro-Cellulose’) verwandelt das Harz in eine zähe Masse mit hervorragenden Klebeeigenschaften. Sie wird vornehmlich zum Ein- und Verkleben von Bauteilen wie z.B. Spanten und zum Ausbilden von Hohlkehlen an scharfen Ecken verwendet. Als Spachtelmasse ist „Mumpe“, wie die Masse auch genannt wird, ungeeignet.

Microballoons

Wie der Name schon sagt, bestehen Microballoons aus kleinen, luftgefüllten Kunststoffbällchen. Diese Eigenschaft macht aus Harz eine sehr leichte und gut zu bearbeitenden Spachtelmasse, die auch zum Verkleben schwach beanspruchter Bauteile verwendet werden darf.

Eine optimale Masse erhält man bei Vermischung von 65g Harz mit 15 g Spiritus und ca. 400 ml Microballoons. Microballoons sind stark hygroskopisch, der Behälter sollte daher sofort wieder geschlossen werden. Eine Trocknung ist nur schwer möglich, da das Material stark verklumpt.

Aerosil

Aerosil ist extrem feines Kieselsäurepulver. Es wird vornehmlich als Dichtungsmasse in Ballasttanks benutzt. Mit Baumwollflocken vermischt ergibt sich ein hervorragender, luftfahrtzugelassener Holzleim.

Aerosil ist amorphes Siliziumdioxid und als Fließhilfsmittel im Lebensmittelbereich zugelassen, in Staubform gilt jedoch ein MAK-Wert (Maximale Arbeitsplatzkonzentration) von 4 mg/m3. Spätestens bei Überschreiten dieses Wertes sollte eine Staubmaske mit Partikelfilter getragen werden.

Quarzsand

Um Harz eine hohe Abriebfestigkeit zu verleihen, wird Quarzsand oder Granitstaub zugesetzt. Im Flugzeugbau findet dies kaum Verwendung.

Farbpasten

Um die meist farblosen Harze einzufärben, ohne deren Festigkeit zu beeinträchtigen, werden spezielle Farbpasten und -pulver verwendet. Ein bekannter Segelflugzeugherstellen färbt z.B. manche Teile mit Ruß schwarz ein, um die Verwendung von Kohlefasern anzutäuschen.

TRENNMITTEL

Im Umfeld der Laminiertechnik wird eine ganze Reihe weiterer Chemie eingesetzt. Um ein laminiertes Teil überhaupt aus der Form zu bekommen, sind eine ganze Reihe verschiedener Trennmittel vorhanden, auf deren Einsatz später eingegangen werden soll.

Trennwachs, fest – „ACMOS“

Gebräuchlichstes und billigstes Trennmittel. Die Verarbeitung ähnelt dem Schuhputzen. Genaue Verarbeitungshinweise sind der Dosenaufschrift zu entnehmen. Es ist darauf zu achten, dass die Dosen immer sofort wieder verschlossen werden, da das Wachs leicht eintrocknet und dann nicht mehr zu gebrauchen ist.

Trennwachs, flüssig – „QZ 11″

Der faule Flieger kann sein Trennmittel auch einfach aufstreichen, es ist jedoch deutlich teurer als festes Trennwachs und sollte Spezialaufgaben vorbehalten bleiben. An das QZ11-Gebinde bei der Akaflieg ist ein Pinsel gebunden – dieser muss dort unbedingt verbleiben und darf keinesfalls für andere Aufgaben benutzt werden.

Trennfolie

Dieses Trennmittel wird flüssig aufgespritzt und bildet eine Folie, die eine 100% sichere Trennung ermöglicht. Nach Gebrauch kann sie abgezogen oder mit Wasser entfernt werden.

LÖSUNGS- UND REINIGUNGSMITTEL

Zum Reinigen von Bauteilen vor dem Laminieren und von Werkzeugen nach dem Gebrauch sind verschiedene Mittel im Gebrauch.

Azeton

„Aze pack ‘se und zerhack ‘se“- hiermit ist eigentlich alles über die Wirkungsweise gesagt. Azeton (auch: Aceton) löst nicht ausgehärtete Harzreste und Silikon, die meisten Lacke (ob gewünscht oder nicht) und Schmierstoffrückstände.

Azeton löst jedoch auch die Weichmacher aus UP-Lacken, und sollte somit nicht zur Reinigung von Flugzeugoberflächen verwendet werden. Azeton ist ein starkes Lebergift und stark feuergefährlich – beim Umgang ist also Vorsicht geboten.

Benzin, Spritus

Sie sind deutlich schwächere Lösungsmittel und sollten daher bei der Reinigung von Flugzeugen vornehmlich verwendet werden, auch wenn es deutlich länger dauert. Spiritus darf zur Verdünnung von Harzen verwendet werden, um z.B. einen Oberflächenversiegelungslack zu erhalten.

FASERN

Der zweite wichtige Bestandteil von Faserverbundwerkstoffen sind selbstverständlich die Fasern. Sie sind für die eigentliche Festigkeit verantwortlich. Fasern bestehen aus einer Vielzahl, in unterschiedlichen Herstellungsprozessen gewonnener, feinster Fäden, den Filamenten. Diese können in unterschiedlichen Formen verarbeitet werden:

Rovings

Rovings sind unidirektionale, nicht versponnene Fasern, Durchmesser ca. 1,0mm. Rovings können aufgrund ihrer Beschaffenheit einfach maschinell mit Harz getränkt werden. Sie werden hauptsächlich in Holmgurten und Verstärkungen eingesetzt. Beim Verarbeiten von Rovings ist darauf zu achten, dass diese immer absolut geradlinig gestreckt eingebaut werden. Bereits eine leichte Lamellierung hat starke Festigkeitseinbußen zur Folge (s. Unfallbericht Dallach „Sunrise“).

Gelege

Gelege bilden eine Zwischenstufe zwischen losen Rovings und Geweben, denn sie bestehen aus durch dünne Glasfäden zusammengehaltenen Rovings in einer oder mehreren Lagen. Der Vorteil bei einlagigem Gelege, sogenanntem unidirektionalen Gelege ist, dass es im Handlaminierverfahren leichter verarbeitet und positioniert werden kann als lose Rovings (z.B. AK-5b-Höhenruder Holmgurt). Mehrere Lagen haben den Vorteil, dass die einzelnen Fasern geradlinig eingebaut werden und nicht durch die Verwebung gewellt, wie bei Gewebe. Somit ist größere Festigkeit erreichbar. Mehrschichtige Gelege können nur bei nahezu ebenen Bauteilen verwendet werden (z.B. AK-5b-Fahrwerkskasten)

Gewebe

Wie der Name schon sagt, handelt es sich hier um verwobene Faserbündel. Diese Gewebe bilden den Hauptanteil der bei uns verarbeiteten Fasern, denn sie sind universell einsetzbar und im Handlaminierverfahren gut mit Harz zu tränken. Gewebe passen sich je nach Webart (Leinwand, Köper oder HD-Spezialbindung) sehr gut Wölbungen an und werden z.B. in Rumpfschalen, Flügelschalen, Einbauten u.s.w. eingesetzt.

Vlies

Vliese sind aus wirr miteinander „verwurschtelten“ Fäden bestehende Matten, die daher auch „Wirrglas“ genannt werden. Vliese fanden zwar in den ersten Kunststofflugzeugen Verwendung, sind aber heute nicht mehr zulässig.

Prepregs

Mit Prepreg bezeichnet man bereits werkseitig mit Spezialharz getränkte Gelege und Gewebe. Durch die maschinelle Tränkung können wesentlich bessere Werte erreicht werden. Durch den hohen Aufwand bei Lagerung und Aushärtung sowie den Kosten finden sie im Segelflugzeugbau noch keine Anwendung.

Fasern, gleich welcher Form, sind sehr empfindlich gegenüber Verunreinigungen jeder Art (Schleifstaub, Harz, Bier u.s.w.). Daher ist der Gewebewagen grundsätzlich geschlossen zu halten und sind aus sonstigen Behältnissen entnommene Rollen sofort nach Abschneiden der erforderlichen Menge zurückzulegen. Keinesfalls darf in der Nähe von offenen Geweberollen geharzt werden – bereits ein kleiner Klecks auf das Äußere der Rolle kann viele Meter des Gewebes unbrauchbar machen !!

Der beim Schleifen von Faserverbundwerkstoffen entstehende Staub enthält kleinste Filament-Partikel, die ähnlich der Asbest-Faser im Verdacht stehen, Krebs zu erregen und zudem am ganzen Körper furchtbar jucken. Daher ist bei derartigen Arbeiten immer ein Atemfilter und entsprechende Kleidung zu tragen. Der Staub ist mit dem Staubsauger zu entfernen, nicht mit der Druckluftpistole in der ganzen Werkstatt zu verteilen !

GLASFASERN

Aufgrund ihres niederen Preises (ca. 5-10 DM/m²) und der guten Verarbeitbarkeit die gebräuchlichste Faser. Die einzelnen Filamente werden hergestellt, indem man geschmolzenes Glas durch Düsen zieht, sie mit einer Schlichte beschichtet, die die Verwebbarkeit vereinfacht, und dann zu Rovings aufwickelt. Um Gewebe herzustellen, werden dieser Rovings verwoben. Dabei werden -je nach gewünschten Eigenschaften- die Webarten Köper, Leinwand oder HD-Spezialbindung verwendet. Weil die Schlichte der Haftung des Harzes entgegensteht, muss diese nach dem Verweben entfernt werden. Um eine perfekte Haftung der Fasern an der Matrix zu gewährleisten wird abschließend Haftvermittler, Finish genannt, aufgebracht. Jetzt steht der Verarbeitung des Glasfasergewebes nichts mehr im Wege.

Ein optimales unidirektionales Gelege aus Glasfasern hat eine Dichte von 2,6g/cm³, eine Zugfestigkeit von ca. 2400N/mm² und ein E-Modul von 73kN/mm2.

Rovings

Glasfaserrovings wurden lange Zeit in Holmgurten verwendet. So zum Beispiel in der AK-5 und der AK-5b. Aufgrund der geringeren Steifigkeit im Vergleich zu Kohlefasern, werden sie in modernen Konstruktionen kaum mehr eingesetzt.

Gewebe

Interglas 90 070:

Sehr feines Oberflächengewebe (Dicke 0,1mm, Flächengewicht 81g/m²). Es wird als erste Lage nach dem Gelcoat (Lack) eingebaut, um ein Durchdrücken von gröberen Geweben zu vermeiden.

Bei Kohlefaserlaminaten wird es als innerste Lage aufgebracht, da es Risse im Laminat durch weiße Stellen andeutet – im Kohlelaminat werden kleine Risse nicht sichtbar. Als „tragende“ Lage ist es kaum gebräuchlich, denn die Bauteile werden sehr empfindlich (Seitenruder AK-5b, AK-8).

Interglas 92 110:

Feines Oberflächengewebe (Dicke 0,16mm, Flächengewicht 163g/m²) aus den gleichen Gründen wie 92070 verwendet, kann aber auch als „tragendes“ Gewebe verwendet werden, wo 92125 zu grob ist (z.B. Ruderschalen in Sandwich-Bauweise).

Interglas 92125:

Standardgewebe (Dicke 0,35mm, Flächengewicht 280g/m²) für tragende Strukturen, also Rumpfschalen, Einbauten, Holmstege u.s.w. Als Außenlage wird oft eine Lage 90070 oder 92110 verwendet, um ein Durchdrücken der Gewebestruktur in den Lack zu vermeiden.

Rovinggewebe:

Sehr grobes Gewebe, um rationell große Schichtstärken und somit große Steifigkeit zu erreichen – wird ausschließlich im Formen- und Komfortenbau verwendet.

Weiterhin gibt es natürlich eine ganze Reihe weiterer Verarbeitungsmöglichkeiten für Glasfasern wie z.B. noch gröbere Gewebe und verschiedene Gelege (Rumpf ASW 15). Da sie in der Akaflieg nicht gebräuchlich sind, soll auf sie nicht weiter eingegangen werden.

ARAMIDFASERN

Aramidfasern (auch Kevlar genannt, Markenname von DuPont) haben etwa die gleiche Festigkeit wie Glasfasern (Dichte 1,44g/cm³, Zugfestigkeit 2800N/mm²) sind aber wesentlich zäher, sprich: sie lassen sich wesentlich stärker dehnen bis zum Versagen. Sie sind organische Chemiefasern auf der Basis aromatischer Polyamide.

Bei Aramidfasern muss man zwischen Low-Modulus-Fasern und High-Modularfasern unterscheiden:

Low Modulus: Dichte 1,45g/cm³, Zugfestigkeit 2800N/mm², E-Modul 59 kN/mm2

High Modulus: Dichte 1,45g/cm³, Zugfestigkeit 2900N/mm², E-Modul 127 kN/mm2

Hochmodulfasern werden vor allem für schlag- und stoßbeanspruchte Bauteile verwendet, Low-Modulus-Fasern werden als Panzerung eingesetzt (z.B. für „Kugelsichere Westen“).

Aramidfasern finden vor allem im Cockpitbereich Verwendung, um im Crashfall höhere Energien aufnehmen zu können und den Piloten vor scharfkantigen Splittern zu schützen (AK-5b). Ein Misch-Laminat Kohle-Kevlar-Kohle hat 300 % mehr Energieaufnahme als ein vergleichbares Glaslaminat.

Aufgrund seiner Zähigkeit hat Kevlar sehr schlechte Verarbeitungseigenschaften, denn es lässt sich nur mit speziellen Keramik- oder mikroverzahnten Scheren befriedigend schneiden. Bei Schleifarbeiten hat man nur mit einer hoch drehenden, scharfen Schleifscheibe eine Chance – Schäftarbeiten an Kohle-Kevlar-Rümpfen sind daher sehr aufwändig.

Aramid ist stark hygroskopisch und leidet unter UV-Bestrahlung. Es sollte daher immer trocken in schwarzer Folie eingepackt aufbewahrt werden. Der Sonne ausgesetzte Bauteile aus Kevlar (z.B. die Sitzwanne) sind grundsätzlich zu lackieren.

Interglas 98611:

Verwendet im AK-5b-Cockpitbereich (Dicke ca. 0,38 mm, Flächengewicht des Gewebes 170g/m²).

KOHLEFASER

Kohlefaser hat die Flugzeugkonstruktionen der letzten Jahre nachhaltig beeinflusst. Durch sie konnten im Computer entwickelte, moderne Tragflügelprofile mit sehr geringer Bauhöhe realisiert werden, die in Glasfaserbauweise schlichtweg zu schwer geworden wären. Kohlefasern wurden bereits Anfang der siebziger Jahre im Segelflugzeugbau verwendet (SB10- Flügelmittelstück, Akaflieg Braunschweig), ihr Einsatz beschränkte sich jedoch aufgrund der horrenden Preise auf wenige Superorchideen.

Bei Kohlefasern muss man zwischen hochfesten („high tenacity“) und hochmodulen („high modulus“) unterscheiden:

High Tenacity: Dichte 1,78g/cm³, Zugfestigkeit 3500N/mm², E-Modul 235 kN/mm2

High Modulus: Dichte 1,84g/cm³, Zugfestigkeit 3600N/mm², E-Modul 474 kN/mm2

Durch Weiterentwicklung (High Strain, Inter Modulus und (Ultra-) High Modulus Fasern) und Erhöhung der Produktionskapazität (Pyrolyse von Polyacrylnitril oder Verkokung von Pechfäden) sind Kohlefasern mittlerweile erschwinglich geworden und finden auch im Serienbau Verwendung (ab ca. 25.– €/m², bei Abnahme größerer Mengen auch günstiger). Kohlefasern werden fast ausschließlich von japanischen Firmen hergestellt.

Nachteil der Kohlefaser ist die geringe Energieaufnahme bis zum Bruch (Bruchdehnung). Ein weiterer Nachteil ist die Eigenschaft, dass sich Kohlefasern beim Erwärmen nicht wie andere Materialien (Glas, Metall u.s.w.) ausdehnen, sondern sich sogar geringfügig zusammenziehen. Daher müssen (sollten) Formen für Bauteile aus CfK ebenfalls aus Kohlefaserverbundstoffen sein, was deren Herstellung signifikant verteuert. Bei der Verarbeitung von Kohlefasern ist es sehr schwer festzustellen, wann die Fasern ausreichend getränkt sind, da sie sich nicht wie Glas- oder Aramidfasern verfärben. Daher muss bei Kohlefaserlaminaten eher mit etwas Harzüberschuss gearbeitet werden, um eine volle Tränkung der Fasern zu gewährleisten.

Sigri KDU 1001: Verwendet im AK-5b-Höhenruder als Holmgurt

Interglas 98131: Verwendet in der AK-5b-Rumpfschale Dicke 0,20mm, Flächengewicht 163g/m²

SONSTIGE FASERTYPEN

Nylonfasern, Abreißgewebe

Sehr wichtig für rationelles und sauberes Laminieren ist das sogenannte Abreißgewebe. Kann an einem Bauteil nicht weitergearbeitet werden, da der nächste Arbeitsschritt erst nach der Härtung erfolgen kann (falls das Harz fest wird), so müssen diese Stellen eine gewisse Rauhigkeit aufweisen, da sich sonst die neu aufgebrachten Schichten nicht mit den alten verbinden. Diese Rauhigkeit kann durch Anschleifen, Sandstrahlen – oder durch Abreißgewebe hergestellt werden.

Das Gewebe wird nach der letzten Lage mit auflaminiert. Da sich das Nylon nicht mit dem Harz verbindet, kann es nach der Aushärtung einfach abgezogen werden – so entsteht eine optimal raue, ebene Oberfläche. Da so auch überschüssiges Harz mit „abgerissen“ wird, verwendet man Abreißgewebe grundsätzlich an allen zugänglichen Stellen zur Gewichtsreduktion.

Abreißgewebe hat jedoch auch eine sehr unangenehme Eigenschaft, denn es schrumpft bei Erwärmung stark. Werden z.B. dünne Bauteile zur beschleunigten Aushärtung in die Sonne oder den Temperofen gelegt, so können sie durch das Eigenleben der Abreißgewebes verformt werden (Außenschale AK-5b-Höhenruder). In jedem Fall aber wird es in Ecken und Vertiefungen unschöne Blasen geben.

Damit Abreißgewebe nicht auf dem Bauteil vergessen wird, hat es eingewebte, rote Streifen.

Borfaser

Borfaser ist noch eine sehr exotische Faser aus der Wehrtechnik, die im Segelflugzeugbau nicht verwendet wird (in Amerika gibt ein Segelflugzeug mit Borfaserholmen). Sie ist noch steifer als Kohlefaser, daher aber auch wesentlich schwieriger zu verarbeiten und wesentlich teurer.

Dyneema

Dyneema (Markenname einer ultrafesten Polyethylen-Faser von DSM) ist eine noch zähere Faser als Kevlar, jedoch noch übler zu beschneiden und zu tränken. Dyneema ist z.B. in den AK-8- Fahrwerksklappen verwendet worden.

Nihilit

Nihilit vereinigt alle positiven Eigenschaften der bisher aufgezählten Faserarten auf sich – bei einem sehr geringen Gewicht und einem sehr günstigen Preis. Leider ist es den führenden Labors (Nihil Baxter) bislang noch nicht gelungen, Nihilit herzustellen.

Weitere Informationen zu Nihilitwerkstoffen sind im Internet unter der Adresse http://www.k-faktor.com/unsinn/nihilit2.htm verfügar.

ARBEITSVERFAHREN

Das Handlaminierverfahren

Das Handlaminieren ist das gebräuchlichste Laminierverfahren, da es mit einfachsten Hilfsmitteln auch an schwer zugänglichen Stellen angewendet werden kann. Das erreichbare Faser/Harz- Verhältnis ist jedoch recht gering (ca. 40 %), und somit auch die Festigkeit – bei höherem Gewicht ! Bei Handlaminieren wird das Harz mit einem Pinsel oder einer Borstenrolle in das Gewebe gedrückt (wichtig: nicht gestrichen !).

Zunächst wird die Form dünn mit Harz bestrichen (nur soviel Harz einstreichen, wie zum Tränken der halben Gewebelage erforderlich ist).

Dann wird das Gewebe vorsichtig hineingelegt, und dabei auf den korrekten, geradlinigen Faserverlauf geachtet. Nun wird es mit zunächst noch trockenem Pinsel angedrückt, die Streichbewegungen sollten dabei immer parallel zum Faserverlauf erfolgen, um ein Verrücken zu vermeiden.

Nun wird das Harz durch „Stupf“-Bewegungen mit dem Pinsel in die Fasern gedrückt. Es sollte sich nur soviel Harz am Pinsel befinden, wie für die momentan bearbeitete Stelle benötigt wird. Also kein Herumgepansche im Harzsumpf, denn nicht nur das Gewicht, sondern auch die Festigkeit leiden unter zu großem Harzanteil! Dieser Vorgang wird solange wiederholt, bis das Gewebe vollständig getränkt ist. Bei Glas- und Aramidfasern kann man das anhand der Verfärbung feststellen. Bei Kohlefaser muss mit einem „Zeitfaktor“ „gestupft“ werden, einziges Merkmal einer Tränkung ist das Verschwinden der Freiräume zwischen den Fasern.

Jetzt kann die nächste Gewebelage aufgelegt werden. Auch hierbei ist auf korrekten Faserverlauf und die vorgeschriebene Überlappung zu achten.

Das Tränken mit einer Rolle ist nur bei großen, gut zugänglichen Bauteilen möglich, z.B. Rumpf- und Flügelschalen. Es ermöglicht ein wesentlich rationelleres Vorgehen, wobei jedoch auf die gleichen Kriterien geachtet werden muss.

Abschließend wird eine Lage Abreißgewebe aufgebracht. Sie ermöglicht ein Herauspressen des überschüssigen Harzes und so eine Gewichtsreduktion. Gleichzeitig erhält man eine gleichmäßige, raue Oberfläche und verhindert ein Herausspießen einzelner Fasern.

VORLAMINIEREN

Das Vorlaminieren ist das „Prepreg des kleinen Mannes“. Es wird vornehmlich bei folgenden Problemen verwendet:

schwer zugängliche Stellen (AK5b-Armlehnen Unterseite)

sehr ungünstiges Länge/Breite- Verhältnis erschwert ein verzugfreies Aufbringen

rationelles, schnelles Bauen (Hängerreparaturen)

genaue Abmessungen erforderlich (Schäftstellen)

Zunächst wird die erforderliche Größe des Laminats auf eine dünne Kunststoffolie mit Edding aufgezeichnet (möglichst spiegelverkehrt auf die Rückseite, denn sonst löst sich der Stift und zieht ins Harz), am besten gleich mit Faserrichtung und Einbauort.

Nun werden die erforderlichen Gewebelagen mit deutlichem Übermaß zugeschnitten – die Folie kann dabei als Schablone dienen. Das Harz wird zunächst dünn mit einem breiten, schartenfreien Japanspachtel auf der Folie verteilt, und dann die erste Lage aufgelegt. Die Harzzugabe kann hier großzügiger erfolgen, da nach dem Tränken der jeweiligen Lage das Überschüssige mit dem Spachtel abgezogen werden kann (hierbei jedoch das Gewebe nicht verziehen !). Bei den folgenden Lagen wird genauso verfahren.

Sind alle Lagen aufgebracht, werden sie entlang der Markierungen beschnitten. Das genau passende Stück kann nun, ohne Gefahr den Faserverlauf zu verziehen, wie ein Aufkleber (mit der Folie nach außen !) an der entsprechenden Stelle aufgebracht und die Folie entfernt werden.

Diese Stelle sollte gegebenenfalls vorher dünn mit Harz eingestrichen werden, da vorlaminierte Teile in der Regel sehr trocken sind, und dann ein ausreichender Verbund in Frage gestellt sein könnte.

MASCHINELLE VERFAHREN

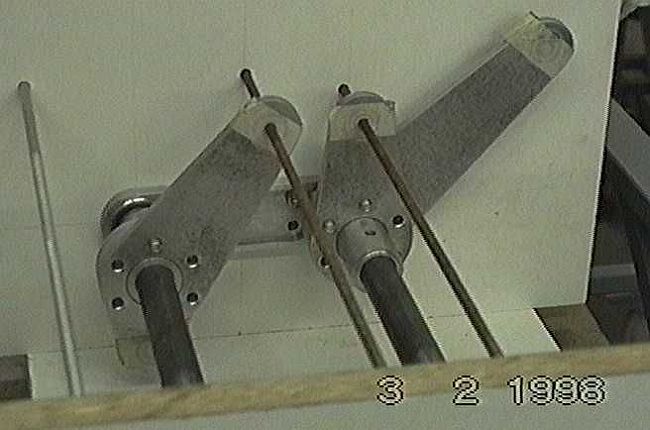

Das Tränken von Rovingsträngen nach obigen Verfahren gestaltet sich nur unbefriedigend, da diese dabei zu sehr zerfasert werden und damit Festigkeit verloren geht.

Um die großen Rovingmengen, die z.B. beim Holmgurtbau benötigt werden, überhaupt in der zur Verfügung stehenden Zeit tränken zu können, verwendet man eine Rovingziehmaschine. Hierbei wird der Roving (bzw. oftmals mehrere) zunächst in einem Harzbad über mehrere Rollen geleitet, und somit satt getränkt. Anschließend wird der Strang durch eine oder mehrere Abstreifdüsen gezogen, deren Durchmesser so abgestimmt ist, dass das gewünschte Faser-Harzverhältnis genau erreicht wird. Beim gleichzeitigen Tränken mehrerer Rovings wird die erforderliche Zugkraft sehr groß, daher muss hier eine Seilwinde eingesetzt werden.

Bei Serienherstellern sind verschiedene weitere Maschinen im Einsatz, die auch Gewebe ähnlich dem Verfahren beim Vorlaminieren tränken können. Großer Vorteil solcher Apparate ist der immer gleiche Faservolumengehalt, der daher deutlich unter dem bei manuellen Verfahren erreichten liegen kann.

TEMPERN

Die von uns verwendeten Harzsysteme müssen zum Erreichen der Endfestigkeit über eine bestimmte Zeit (>14 h) auf einer Temperatur von ca. 60°C gehalten werden. Bei kleineren Bauteilen kann das im Temperofen stattfinden. Bei größeren Bauteilen muss aus Styroporklötzen zunächst ein möglichst dichtes „Temperzelt“ um das Bauteil herum gebaut werden, welches dann mit einem oder mehreren Heizlüftern auf Temperatur gehalten wird (Achtung: Nie unbeaufsichtigt lassen – Brandgefahr !).

Theoretisch muss für jeden Tempervorgang ein „Temperatur-Zeit“- Verlauf aufgezeichnet werden, dies wird aber nur bei wichtigen Baugruppen wie Rümpfen oder Tragflächen durchgeführt. Der Tempervorgang sollte in der Form stattfinden, da sonst Verformungen auftreten können.

Hierbei ist jedoch darauf zu achten, dass das Harz bereits vollständig erhärtet ist, da beim Erwärmen das Trennwachs ausschwitzt und so eine dauerhafte Verbindung zwischen Form und Bauteil entstehen kann.

VAKUUMPRESSEN

Das Vakuumpressen, auch „Absaugen“ genannt, kann bei nahezu jedem Bauteil eingesetzt werden. Hierbei wird durch Unterdruck ein Vlies auf das Bauteil gepresst und dadurch überschüssiges Harz herausgesaugt:

Das Absaugen birgt aber auch einige Gefahren, die aufwendige Nacharbeiten nötig machen (AK-5b- Seitenruder) oder das ganze Bauteil unbrauchbar machen.

bei sehr dünnen Laminaten besteht die Gefahr, dass zuviel Harz abgesaugt wird. Daher hier nur wenig Absaugvlies und nur mäßigen Unterdruck verwenden.

im Bereich der Druckentnahmen muss zusätzlich Vlies unterlegt werden, um hier lokal das Absaugen von zuviel Harz und Faltenbildung zu verhindern.

Falten im Vlies und der Dichtungsfolie sind möglichst zu vermeiden, da sie auch Falten im Laminat verursachen können.

Undichtigkeiten in der Form, wie z.B. Bohrungen, müssen sorgfältig verschlossen werden.

das Absaugen muss sofort nach dem Laminieren begonnen werden, da bereits geliertes Harz sich nicht mehr herauspressen lässt. Daher die erforderlichen Vorarbeiten wie Zuschneiden von Vlies und Absaugfolie sowie eine Funktionskontrolle vor dem Laminieren durchführen.

die Absaugpumpe sollte wie jedes elektrische Gerät möglichst nicht ohne Aufsicht (z.B. nachts) laufen.

Die Druckentnahmen sollen circa alle 30-40 cm angebracht werden, um eine gleichmäßige Druckverteilung zu erhalten. Noch bessere Ergebnisse werden in sogenannten Autoklaven erzielt. Hierbei wird der Aussendruck in einer Druckkammer zusätzlich erhöht und das Ganze erwärmt. Im Segelflugzeugbau wird dieses Verfahren jedoch aufgrund des hohen Aufwandes nicht eingesetzt.

WERKZEUGE

Pinsel

Die beim Laminieren verwendeten Pinsel sollten kurze, relativ harte Borsten haben und nicht „haaren“. Nach dem Gebrauch, bei großen Bauteilen auch mehrmals während der Arbeit, werden sie in unserem „Dreistufigen Reinigungssystem“ gründlich mit Azeton ausgespült und mit Pressluft ausgeblasen.

Bereits geringe Harzreste lassen den Pinsel festtrocknen, und es bleibt nur der Weg in die Tonne.

Rollen

Als Rollen werden meistens solche mit kurzen Borsten verwendet. Eine Reinigung ist nur schwer möglich, daher können sie über längere Zeit in einem Azetonbad aufbewahrt werden. Da Rollen recht teuer sind, sollte eine mehrmalige Verwendung angestrebt werden.

Schaumrollen können so nicht aufbewahrt werden und wandern nach Gebrauch in die Tonne.

Spachtel

Die zum Vorlaminieren verwendeten Japanspachtel sollten schartenfrei und im vorderen Bereich sauber sein. Es empfiehlt sich die Kanten abzurunden, um ein Einhaken im Gewebe zu vermeiden. Nach Gebrauch werden die Harzreste mit einem Azetonlappen entfernt, solange sie noch weich sind.

Scheren

Scheren unterliegen in der Akaflieg einem hohen Verschleiß.

Da aber gerade bei schwierigen Schnippelarbeiten gute Scheren wichtig sind, sollten sie entsprechend gepflegt und behandelt werden. Es ist grundsätzlich in „harzfreie“ und „harzige“ Scheren zu unterteilen – harzige Scheren haben beim Zuschneiden von der Rolle nichts verloren !! Bei der Arbeit sollten die Scheren nicht unnötig mit Harz versaut werden, bei größeren Baustellen sind die Harzreste auch während der Arbeit mehrmals zu entfernen, um so ein Antrocknen zu verhindern.

Nach der Arbeit sind die Scheren komplett gründlich zu reinigen, nicht nur die Schneideflächen. Eine Aufbewahrung in azetongefüllten Eimern ist nicht zu empfehlen, da Azeton schnell verdunstet und der Harzschleim die Scheren eindeckt und unbrauchbar macht. Zum Schneiden von Kevlar können die Schneiden auf 90° angeschliffen werden (nicht alle !), bzw. müssen spezielle mikroverzahnte Scheren verwendet werden.

Alle weiteren eingesetzten Werkzeuge wie z.B. Maßstäbe sowie Formränder, Arbeitsflächen u.s.w. müssen sofort nach der Arbeit mit Azeton gereinigt werden, da sich durchgehärtetes Harz nur mit Trennschleifer und Stechbeitel entfernen lässt !

LAMINATAUFBAU

An dieser Stelle soll nur oberflächlich auf den Aufbau eines Laminates eingegangen werden, eine ausführliche Beschreibung kann dem Skript des Konstruktionsseminares entnommen werden.

Ziel der Auslegung eines Laminates ist es, die auftretenden Druck-, Zug und Schubspannungen ohne allzu große Verformung oder sogar Bruch zu verkraften. Daher ist es unbedingt wichtig, die Angaben im Plan, wie Gewebesorte, Faserrichtung u.s.w. zu berücksichtigen. Zusätzlich sind weitere Grundsätze zu berücksichtigen:

Überlappungen von Gewebelagen min 30 mm

in scharfe Ecken und Kanten, in die sich das Gewebe nicht einschmiegt, ist mit Mumpe oder Rovings eine Hohlkehle zu formen.

Anwinklungen, soweit nicht anders angegeben, sind mit der gleichen Belegung des Bauteils durchzuführen

Schaum im Kern von Sandwichstrukturen ist grundsätzlich zu lochen und dünn mit Microballoons abzuspachteln

bei Verklebungen mit Mumpe muß ein ca. 2mm dicker Spalt eingehalten werden

Gegen Umwelteinflüsse von außen (UV-Strahlung, Feuchtigkeit) wird das Laminat durch Gelcoat (UP-Lack) geschützt. Das Gelcoat wird meist erst kurz vor dem Laminieren in die Form gespritzt und die folgenden Lagen dann nass-in-nass verarbeitet. So erhält man eine hervorragende Haftung. Für die Versiegelung innen wird mit Spiritus verdünntes Harz verwendet.

Anmerkung: Für die Richtigkeit der Angaben übernimmt die Akaflieg Karlsruhe keine Gewähr. Über Lob, Kritik und Verbesserungsvorschläge freuen wir uns jederzeit.