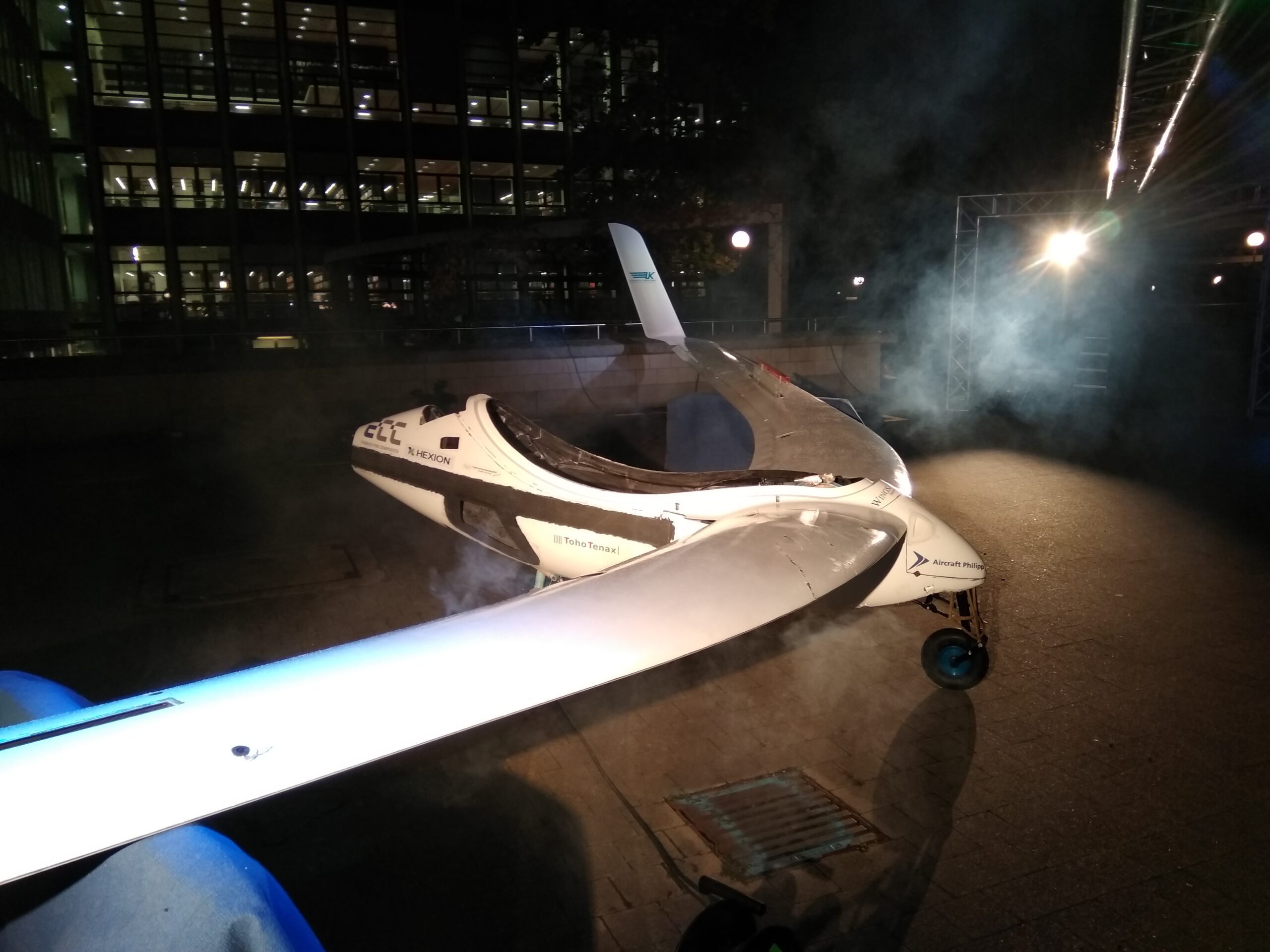

…eLEVEN! So jedenfalls der Arbeitsname des neuen Projekts der Akaflieg Karlsruhe.

Nachdem bei unserem derzeitigen Hauptprojekt, der AK-X, nun langsam aber sicher

ein Ende in Aussicht ist, wurde es Zeit sich Gedanken über mögliche

Nachfolgerprojekte zu machen. Doch wie soll es nach so einem ambitionierten und

modernen Projekt wie dem Nurflügler Ak-X weitergehen?

Eine schwierige Frage, die uns einige Monate lang beschäftigt hat. Doch wir

denken wir haben eine gute Antwort gefunden:

Die AK-eLEVEN wird ein Messflugzeug mit leicht auszuwechselnden

Außenflügeln und einer von Anfang an eingeplanten Messinfrastruktur. Dieses

Konzept soll es uns und zukünftigen Generationen erleichtern strömungsmechanische

Forschung im Freiflug durchzuführen: Durch die modularen Außenflügel können wir

beispielsweise verschiedene Profile oder Grenzschichtbeeinflussungstechniken mit

erheblich geringerem Zeit- und Bauaufwand untersuchen. Daraus ergeben sich

viele Möglichkeiten für zukünftige innovative Projekte in vielen Bereichen der

Luftfahrt.

Wir haben uns dazu entschieden, die AK-eLEVEN nicht als Segelflugzeug

sondern als Motorflugzeug auszulegen, was längere Flugzeiten ohne teuren F-Schlepp

auch in den ruhigen frühen Morgenstunden ermöglicht. Zudem ergänzt ein

Motorflugzeug unseren derzeitigen Flugzeugpark sehr gut, da die Akaflieg

Karlsruhe derzeit kein Eigenstartfähiges Flugzeug besitzt. Und schließlich bietet

uns die Ausführung als Motorflugzeug viele Chancen unsere Kompetenzen in der

Gruppe zu erweitern und zusätzliche Möglichkeiten zur Zusammenarbeit mit

verschiedenen Partnern.

Bei der Wahl eines Antriebskonzepts bietet es sich aufgrund der vielen

Messelektronik, die ohnehin im Flugzeug verbaut ist, an, anstelle eines

„normalen“ Verbrennungsmotors für den Antrieb einen Elektromotor zu verwenden. Eine

leistungsfähige elektrische Infrastruktur im Flugzeug bietet auch die

Möglichkeit einer relativ leichten Einbindung weiterer Messanlagen nach

Projektfertigstellung. Ein solches Konzept erscheint uns zudem zeitgemäß und beherbergt

großes Entwicklungs- und Innovationspotential, da Elektroflug derzeit ein eher

wenig optimiertes Gebiet ist. Ein weiterer Vorteil eines Elektroflugzeugs sind

die niedrigeren Betriebskosten im Vergleich zu konventionellen Maschinen, was

die Kosten von Messkampagnen weiter senkt.

Insgesamt bietet die AK-eLEVEN damit viele Möglichkeiten der Innovation und

Weiterentwicklung für die Akaflieg sowohl durch Entwicklung und Bau des

Flugzeuges, als auch durch die Messkampagnen, die nach Projektabschluss

durchgeführt werden können.

AK-X

AK-X